V súčasnej dobe sa čoraz viac zaoberáme otázkami, ako môžeme zvýšiť životnosť a funkčnosť rôznych súčiastok. Vedú nás k tomu predovšetkým ekonomické dôvody, úspora materiálov, úspora financií znižovaním nákladov na opravy a nové súčiastky a v neposlednom rade aj znižovanie strát pri prestojoch strojov vo výrobe.

V súčasnej dobe sa čoraz viac zaoberáme otázkami, ako môžeme zvýšiť životnosť a funkčnosť rôznych súčiastok. Vedú nás k tomu predovšetkým ekonomické dôvody, úspora materiálov, úspora financií znižovaním nákladov na opravy a nové súčiastky a v neposlednom rade aj znižovanie strát pri prestojoch strojov vo výrobe.

Odolnosťou tvrdonávarových materiálov a metódami predĺženia životnosti pracovných nástrojov sa zaoberajú viacerí autori.

Základnou úlohou renovačných technológií pri strojových súčiastkach je obnovenie ich funkčných vlastností, ako aj zvýšenie odolnosti voči opotrebovaniu. Pred riešením otázky o účelnosti renovácie, si treba ujasniť a vyhodnotiť možnosti výberu medzi renováciou a výrobou novej strojovej súčiastky. Pri rozhodovaní je potrebné zvážiť všetky aspekty, ktoré majú zásadný vplyv na konečnú efektívnosť nášho výberu. [1].

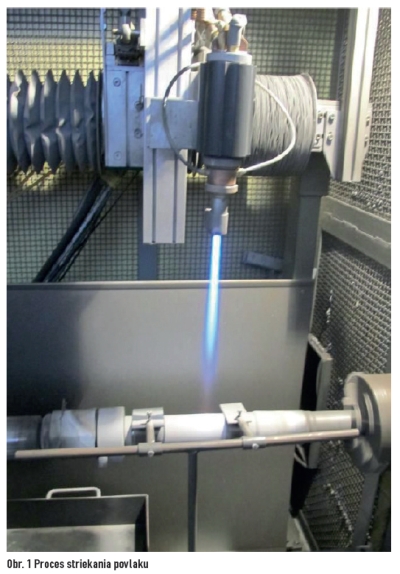

Medzi veľmi efektívne technológie renovácie súčiastok patrí technológia žiarového striekania povlakov. Táto technológia nachádza veľké uplatnenie pri renovácii opotrebených súčiastok nielen z hľadiska obnovenia geometrie opotrebovaných povrchov, ale aj zvyšovania kvality povrchov a ich odolnosti voči opotrebovaniu a umožňuje vytvoriť vhodnú kombináciu vlastností povrchových vrstiev. Zvláštnou vlastnosťou tejto technológie je, že pri vhodnej voľbe depozitných materiálov poskytuje povlaky v tlakovom pnutí, čo umožňuje vytvárať povlaky veľkých hrúbok. Tlakové pnutie v povlaku je výhodné aj z hľadiska únavových vlastností povlakovaných súčiastok. [6].

Dokonalé rozprestretie a uchytenie častíc je spôsobené vysokou rýchlosťou častíc prášku pri dopade na materiál. Z toho vyplýva vysoká hustota a priľnavosť HVOF striekaných povlakov. Nízka teplota zabraňuje oxidácii, fázovým premenám a vyhorievaniu niektorých prvkov nanášaného materiálu v priebehu nástreku. Vďaka hustote štruktúry povlakov, adhézia k základnému materiálu a obsahu oxidov v štruktúre, v mnohých prípadoch prevyšujú kvalitu povlakov vytvorených pomocou plazmatického striekania. [6].

Príspevok sa zaoberá renováciou lícovanej skrutky, ktorej rozmer prispôsobujeme opravnému rozmeru otvoru v telese spojky. Využijeme na to technológiu žiarového striekania metódou HVOF s použitím kovového prášku NiCrBSi.

MATERIÁL A METÓDY Charakteristika použitých materiálov

Charakteristika použitých materiálov

Lícovaná skrutka

Lícovaná skrutka je súčasťou spojky rotora kondenzačnej parnej turbíny ŠKODA. Slúži ako spojkový čap na prenos krútiaceho momentu dvoch telies spojky. V danej spojke sa nachádza 16 kusov lícovaných skrutiek.

Skrutka je vyrobená z ušľachtilej zliatinovej nízko legovanej ocele STN 15 320.5 určenej na ďalšie tepelné spracovanie. Základné rozmery skrutky sú: max. priemer D = 90 mm, dĺžka skrutky 378 mm. Funkčná časť skrutky v dĺžke cca 260 mm na priemere D = 66 mm je kvôli zvýšenej odolnosti voči opotrebeniu a zvýšenej tvrdosti povrchu chemicko-tepelne upravená nitridovaním. Nitridačná vrstva je do hĺbky 0,3 mm.

Skrutka je protikusom súčiastky upravenej na opravný rozmer, a preto zväčšíme jej pôvodný rozmer tak, aby tento lícoval s rozmerom opracovaných otvorov v telesách spojok. Na realizáciu renovácie bude použitých 8 kusov lícovaných skrutiek, ktoré boli demontované zo spojky turbíny a nahradené novými počas generálnej opravy.

Kovový prášok

Na renováciu funkčnej plochy lícovanej skrutky použijeme ako prídavný materiál kovový prášok NiCrBSi 1650-02 od výrobcu Högenäs, dodaný

firmou WIRPO, s. r. o. Povlaky vytvorené týmto kovovým práškom majú vysokú odolnosť proti opotrebovaniu a korózii.

Abrazívum na otryskávanie

Na otryskanie renovovaného povrchu súčiastky pred samotným nanášaním povlaku použijeme hnedý korund F22. Na dosiahnutie požadovanej drsnosti povrchu bude použité abrazívum zrnitosti 0,8 – 1 mm. Objemová hmotnosť abrazíva je 1 830 g.dm-3.

Charakteristika použitých prístrojov a zariadení

Tlaková tryskacia kabína OT 2000 TL

Tlaková tryskacia kabína OT 2000 TL je zariadenie určené na otryskávanie malých a stredných súčiastok a dielov, ktoré je možné položiť na otočný stôl čelnými výklopnými dverami alebo cez bočné otvory. Abrazívum je tryskané na jednotlivé diely a súčiastky pomocou tryskacej hadice s tryskou, ktorú obsluha drží v ruke a smeruje tok abrazíva na tryskané plochy. Na zariadení sa používa tlakové tryskanie pomocou tlakovej nádoby objemu 100 l. Tryskanie sa vykonáva cez otvory na ruky, umiestnené na čelnej strane kabíny.

Mobilný systém HV-50-JP HVOF

Samotná renovácia súčiastky, nastriekanie povlaku, sa vykoná pomocou mobilného systému HV-50-JP HVOF. Je to zariadenie na žiarové striekanie povlakov metódou vysokorýchlostného striekanie HVOF. Samotné zariadenie sa skladá z viacerých modulov. Ovládací panel HV-50 je dotyková obrazovka pomocou ktorej operátor vykonáva všetky úkony na obsluhu, kontrolu a programovanie zariadenia. Modul plyn, palivo voda obsahuje regulátory pre všetky plyny a palivo, všetky tlakové snímače a ventily. Modul ,,Jam Box“ zabezpečuje integráciu vody, plynu a paliva pre pripojenie striekacej pištole HVOF. Ďalším modulom je striekacia pištoľ, ktorá slúži na samotné nanášanie prášku na striekaný povrch. Prášok je aplikovaný pomocou dávkovača prášku PF-50.

Charakteristika procesu a povlaku:

• rýchlosť plameňa: 500 – 1 200 m.s-1

• teplota plameňa: 5 500 °C

• použité plyny: kyslík, kerozín, propylén, propán, acetylén, vodík

• teplota častíc: 3 300 °C

• rýchlosť častíc: 200 – 1 000 m.s-1

• hustota štruktúry: > 95 %

• adhézia: 68 – 83 MPa

Tvrdomer WOLPERT

Na meranie tvrdosti povlaku použijeme tvrdomer Wolpert. Skúška je daná normou STN ISO 6508-1. Pri meraní použijeme metódu Rockwell C.

Drsnomer SURFTEST 211

Drsnosť povrchu pred striekaním zmeriame prenosným zariadením SURFTEST 211.

Ultrazvukový defektoskop EPOCH XT

Na kontrolu priľnavosti povlaku k základnému materiálu použijeme ultrazvukový defektoskop EPOCH XT, určený na nedeštruktívny spôsob detekcie defektov v materiáloch.

Pracovný postup

Pred samotnou renováciou sme zo skrutiek odbrúsili nitridovanú vrstvu do hĺbky 0,4 mm. Po odstránení nitridovanej vrstvy sme vykonali krytovanie nerenovovaných častí skrutiek. Pri krytovaní sme použili krytovacie plechy hrúbky 0,5 mm a maskovaciu lepiacu pásku.

Renovovanú súčiastku sme pred nasledujúcou operáciou očistili od prípadných nečistôt a mastnôt, pretože existencia mastnoty a neočistených plôch by znižovala kvalitu a funkčnosť samotného povlaku.

Otryskanie povrchu renovovanej skrutky je základnou podmienkou pred samotným nanášaním povlaku. Procesom sme sa snažili dosiahnuť predpísanú minimálnu drsnosť povrchu, ktorú sme priebežne kontrolovali drsnomerom.

Otryskanie skrutiek sme vykonali ručne v tlakovej tryskacej kabíne. Rotačný pohyb súčiastky bol zabezpečený prípravkom na ručný pohon.

Po otryskaní každej skrutky bola na jej povrchu zmeraná drsnosť. Použili sme na to drsnomer SURFTEST 211. Meranie sme vykonali na troch rôznych miestach na každej skrutke. Dosiahnuté hodnoty drsnosti sú uvedené v tab. 1.

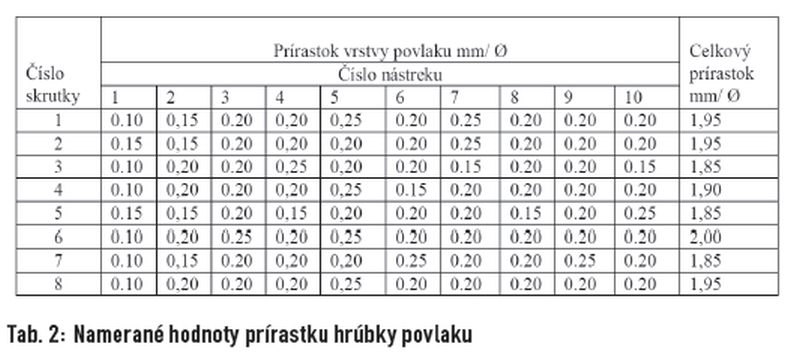

Na nanesenie povlaku sme využili technológia žiarového striekania povlakov metódou HVOF. Povlak sme vyhotovili ako viacvrstvový. Hrúbku jednotlivých vrstiev sme volili tak, aby boli dodržané zásady správneho technologického postupu. Renovovaná bola lícovaná časť skrutky na priemere Ø 65,2 mm v dĺžke 150 mm. Po každých dvoch nanesených vrstvách povlaku sme zmerali povrchovú teplotu skrutky. Táto sa pohybovala v rozmedzí 100 – 115 °C. Skrutku sme následne nechali vychladnúť na teplotu 30 – 35 °C. Na ochladzovanie sme použili stlačený vzduch a skrutka počas procesu chladnutia vykonávala rotačný pohyb, čím sme zabezpečili rovnomerné chladnutie nastriekaného povlaku. Čas ochladzovania bol 7 – 10 minút. Nanesenie jednotlivých vrstiev sme zaznamenávali, dosiahnuté hodnoty prírastku sú uvedené v tab. 2. Proces sme opakovali až po dosiahnutie predpísaného rozmeru skrutky.

Pred ultrazvukovou kontrolou sme opracovali povrch skrutky po nástreku na drsnosť Ra 1,6 μm brúsením s minimálnym úbytkom materiálu tak, aby sme dosiahli opracovanie na celej renovovanej ploche skrutky.

VÝSLEDKY A DISKUSIA

Požadovaná drsnosť pred nanášaním povlaku zohráva dôležitú úlohu z dôvodu dobrého spojenia nanášanej vrstvy so základným materiálom. Dosiahnuté hodnoty drsnosti po otryskaní sme porovnali s predpísanou minimálnou hodnotou drsnosti.

Po otryskaní jednotlivých skrutiek sme na základe vyhodnotenia nameraných hodnôt drsnosti povrchu mohli skonštatovať, že skrutky sú pripravené na samotné striekanie povlaku, a že namerané hodnoty sú v súlade s požadovanou hodnotou drsnosti.

V priebehu procesu striekania sme po nanesení jednotlivých vrstiev zaznamenávali prírastky hrúbky povlaku. Hodnoty boli klasifikované ako prírastky v milimetroch na priemer skrutky.

Predpísaný konečný rozmer po nanesení povlaku bol Ø 67 + 0,2 mm. Všetky renovované skrutky sa nám podarilo nastriekať v predpísanej rozmerovej tolerancii. Priemerná hodnota tvrdosti z merania na šiestich bodoch na skrutke bola 48 HRC. Výrobca pôvodnej skrutky ŠKODA Praha, a. s., udáva v technických dodacích podmienkach tvrdosť nitridačnej vrstvy 500 – 550 HV. Tento údaj po prevode jednotiek tvrdosti podľa normy STN EN ISO 18 265 zodpovedá hodnote 49 – 52 HRC.

Na skrutke bola uskutočnená ešte ultrazvuková a kapilárna skúška. Pri samotnej ultrazvukovej kontrole skrutky č. 1, 2, 3, 5, 6, a 8 nevykazovali žiadne odchýlky pri prechode ultrazvuku cez obe rozhrania a povlak možno pri týchto skrutkách považovať za kvalitný. Na objektívne zhodnotenie výsledkov priľnavosti povlaku musíme brať do úvahy fakt, že pri skrutke č. 4 a skrutke č. 7 nám ultrazvuková kontrola preukázala čiastočne nepriľnutý povlak, ktorý mohol byť spôsobený nekvalitnou prípravou skrutky pred striekaním.

Z výsledkov skúšky vyplynulo, že navrhnutá metóda nanesenia povlaku, parametre samotného procesu a použitý kovový prášok, spĺňajú požiadavky na tvrdosť, pórovitosť a celistvosť povlaku.

ZÁVER

Realizovaný spôsob renovácie vybratej strojovej súčiastky technológiou žiarového striekania bol na lícovaných skrutkách. Na ich funkčnú plochu sme urobili nástrek povlaku metódou HVOF, kde sme ako prídavný materiál použili kovový prášok na báze NiCrBSi.

Po uskutočnení vyhodnotenia dosiahnutých výsledkov sme zistili, že funkčné povlaky na renovovaných skrutkách dosahujú priaznivé výsledky. Vlastnosti povlakov, nastriekaných zvolenou metódou dosiahli parametre porovnateľné s pôvodnými skrutkami, ktoré boli chemicko-tepelne spracované nitridovaním na zvýšenie ich odolnosti voči opotrebeniu. Využitie tohto poznatku je možné použiť pri podobných požiadavkách na renováciu za akých prebiehal náš experiment.

TEXT/FOTO PETER ČIČO, ROMAN HALABUK, RADOVAN ŠOŠKA, KK A ST TF, SPU V NITRE

Recenzent / Reviewer doc. Ing. Miroslav Müller, Ph.D.

LITERATÚRA

[1] ČIČO, P.; KOTUS, M.; BUJNA, M.: Údržba a oprava strojov. 2. preprac. vyd. Nitra: Slovenská poľnohospodárska univerzita, 2013. 178 s. ISBN 978-80-552-1019-3.

[2] DAŇKO, M.; ČIČO, P.; KOTUS, M.; PAULIČEK, T.: 2011. Abrasive Wear Resistance Of Materials Produced By Laser Deposit Welding. (Odolnosť materiálov vytvorených laserovým naváraním proti abrazívnemu opotrebovniu.) In: Kvalita a spoľahlivosť technických systémov. Nitra: TF SPU.2011. ISBN 978-80-552-0595-3. s. 101 – 105.

[3] KOTUS, M.: 2009. Tribologické skúšky oteruvzdorných materiálov. In Bezpečnosť – Kvalita – Spoľahlivosť. Košice: TU, 2009. s. 103 – 107. ISBN 978-80-553-0137-2.

[4] KOTUS, M.: 2010. Stanovenie odolnosti prídavných materiálov pri vytvorení jednovrstvových návarov. In Technická diagnostika strojů a výrobních zařízení „DIAGO 2010“. Ostrava: Vysoká škola báňská – Technická univerzita, 2010. s. 196 – 201. ISSN 1210-311X.

[5] KOVÁČ, I.; DRLIČKA, R.; ŽARNOVSKÝ, J.; MIKUŠ, R.: 2010. Wear resistance increasing of boron saturated surface layer of steel 15 230 and 17 246 = Zvyšovanie oteruvzdornosti bôrom nasycovaných vrstiev ocelí 15 230 a 17 246 In: Sborník vědeckých prací VŠB-TU Ostrava. – ISSN 1210-0471. -– Roč. 56, č. 1 (2010), s. 127 – 131.

[6] PÁLKA, V.; MATEJKA, D.: 1996. Vysokorýchlostné plameňové striekanie – nová technológia žiarového striekania. In: Zváranie 45, č. 3, 1996, s. 55 – 59

[7] PAULIČEK, T.; DAŇKO, M.; KOTUS, M.: 2011. Vplyv umiestnenia radličky kompaktora na veľkosť abrazívneho opotrebenia. In Bezpečnosť – Kvalita – Spoľahlivosť. Košice: TU, 2011. s. 215 – 221. ISBN 978-80-553-0612-4.

[8] PAULIČEK, T.; VOTAVA, J.; KOTUS, M.: 2014. Abrasive resistance of filler metals in laboratory conditions. In Journal of Central European Agriculture, 2014, 15(1), p. 208 – 213. ISSN 1332-9049.

[9] VOTAVA, J.: 2014. Usage of abrasion-resistant materials in agriculture. Journal of Central European Agriculture. 2014. sv. 15, č. 2, s. 119 – 128. ISSN 1332-9049.