Príspevok sa zaoberá hodnotením patentovaných nástrojových materiálov, cermetu Ferro-Titanitu WFN a ocele CPM 10V z pohľadu vplyvu ich štruktúr na tvrdosť a oteruvzdornosť.

Ide teda o základné vlastnosti nástrojov pre frikčné zváranie.

FRIKČNÉ ZVÁRANIE

Friction Stir Welding – frikčné zváranie – je čoraz častejší spôsob zvárania nielen mäkkých materiálov v tuhom stave. Frikčné zváranie sa v doterajšej priemyselnej praxi najčastejšie využíva pri spájaní materiálov:

– ocelí skupiny 1.1 a 1.2 (podľa TNI CEN ISO/TR 15608),

– hliníka a jeho zliatin,

– zliatin horčíka,

– medi a jej zliatiny,

– kompozitných materiálov na báze hliníka a podobne.

Medzi hlavné výhody frikčného zvárania patrí skutočnosť, že táto metóda umožňuje vyhnúť sa problémom, ktoré sú pri tavnom spôsobe zvárania týchto materiálov.

NÁSTROJOVÉ OCELE PRE FRIKČNÉ ZVÁRANIE

Pre frikčné zváranie hore uvedených kovových zliatin, resp. kompozitných materiálov s kovovou matricou, sa využívajú nástrojové ocele.

Výber materiálu nástroja a tvar nástroja sú dôležitými faktormi, ktoré ovplyvňujú nielen životnosť nástroja pre frikčné zváranie, ale aj samotnú kvalitu a cenu zvaru. Napríklad pre frikčné zváranie medi o čistote 99,5 % s mosadzou CuZn30 bola použitá nástrojová oceľ X155CrMoV12-1.

Oceľ X155CrMoV12-1 sa využíva najmä v oblasti tvárnenia [1]. V prípade frikčného zvárania kompozitného materiálu s kovovou matricou zo zliatiny Al 6061 s 20.obj. % Al2O3 a kompozitného materiálu s matricou zo zliatiny Al 359 s 20.obj. % SiC ako nástroj pre frikčné zváranie bola využitá nástrojová oceľ kalená do oleja.

Opotrebenie nástroja počas frikčného zvárania kompozitných materiálov s kovovou matricou v porovnaní so zváraním mäkkých kovov a ich zliatin je väčšie, čo je spôsobené prítomnými tvrdými abrazívnymi časticami v matrici daného kompozitu. Potom by sa mal nástroj pre frikčné zváranie vyznačovať vysokou tvrdosťou a oteruvzdornosťou [2].

Výskum frikčného zvárania je v súčasnosti intenzívny a je zameraný na zváranie vysoko pevných ocelí, austenitických ocelí, zliatin niklu a titánu, kde je požiadavka, aby sa nástroje, okrem vysokej tvrdosti a vysokej oteruvzdornosti vyznačovali aj štruktúrnou stabilitou pri zvýšených teplotách. V týchto prípadoch boli použité keramické nástroje z polykryštalického kubického nitridu bóru, nitridu kremíka a diboridu titánu [3, 4]. V týchto prípadoch sa dosiahli výsledky, ktoré naznačujú, že materiálovú oblasť nástrojov pre frikčné zváranie je potrebné riešiť komplexne z viacerých hľadísk, ako je odolnosť proti vysokým pôsobiacim napätiam, štruktúrna stabilita materiálu nástroja pri zvýšených teplotách, odolnosť proti praskaniu pri rýchlych zmenách teplôt a podobne.

MATERIÁLOVÝ ROZBOR SKÚŠANÝCH MATERIÁLOV

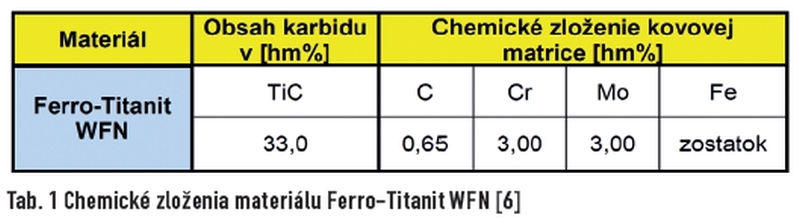

Ferro-Titanit WFN

Ferro-Titanit WFN je vysoko pevný materiál tvorený karbidmi titánu v kovovej matrici, ktorý patrí medzi cermety. Vyrába sa práškovou metalurgiou. Tento materiál má vysokú odolnosť proti opotrebeniu a excelentnú koróznu odolnosť. Tvrdosť Ferro-Titanitu WFN bola po tepelnom spracovaní 65HRC. V praxi okrem jeho využitia ako nástrojového materiálu na

operácie za studena, ako sú napríklad rezanie a tvárnenie, je zvlášť využívaný na nástroje a diely, ktoré sú vysoko odolné voči opotrebeniu. V poslednom období je využívaný aj ako sonotródny nástrojový materiál. Vyznačuje sa i vysokou odolnosťou voči popusteniu do teploty 450 °C [5].

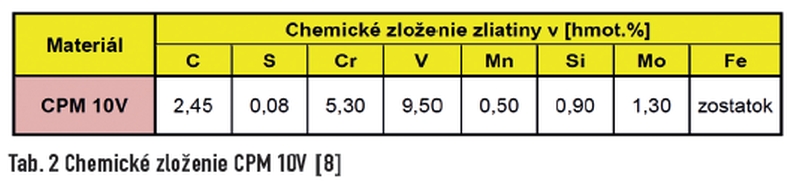

CPM 10V

Vysoko výkonná oceľ CPM 10V, so zvýšeným obsahom vanádu a uhlíka, vyrobená metódou práškovej metalurgie je kaliteľná na vzduchu. Zaraďuje sa medzi nástrojové ocele s vynikajúcou odolnosťou proti opotrebeniu, vďaka jemnému a rovnomerne rozloženému karbidu VC v matrici po tepelnom spracovaní. Kombinácia jej húževnatosti, oteruvzdornosti a stability reznej hrany ju predurčuje na nahrádzanie nástrojových ocelí, ktoré sú pri práci za studena náchylné na lámanie, resp. vylamovanie reznej hrany. Tvrdosť CPM 10V je 61HRC [7].

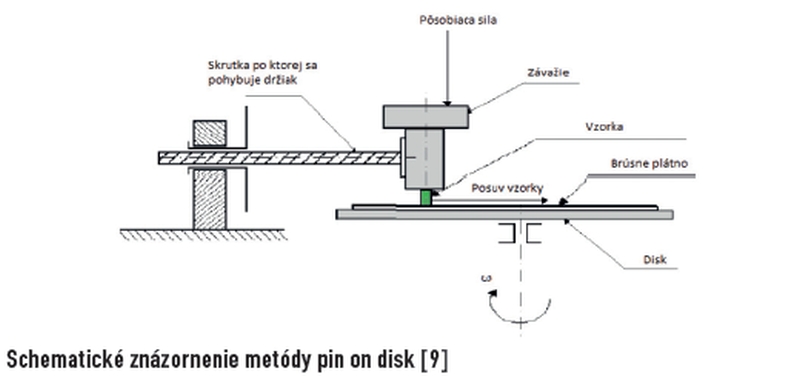

MERANIE A VÝSLEDKY ABRAZÍVNEHO OPOTREBENIA

Použité parametre pri meraní abrazívneho opotrebenia metódou pin on disk boli zvolené vzhľadom na hodnotenie cermetu Ferro-Titanit WFN, tak ako sa používajú v prípade hodnotenia keramických materiálov:

Menovitý tlak: P = 0,014 MPa

Brúsne plátno: SiC, zrnitosť 220

Rozmer vzoriek: D = 8 mm, l = 10 mm

Polomer otáčania: R = 180 mm

Posuv: s = 3 mm/otáčku

Otáčky: n = 20 min-1

Dĺžka klznej dráhy: L = 33,92 m

Klzná rýchlosť: v = 0,18 m/s

Hmotnosť držiaka vzorky: m = 76,5 g

Teplota okolia počas merania: T = 22 °C

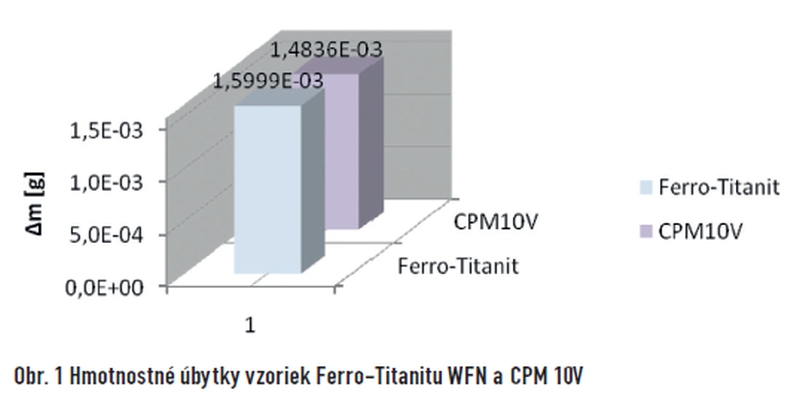

Namerané hodnoty pred a po skúške abrazívneho opotrebenia sú graficky znázornené na obrázkoch 1 až 3.

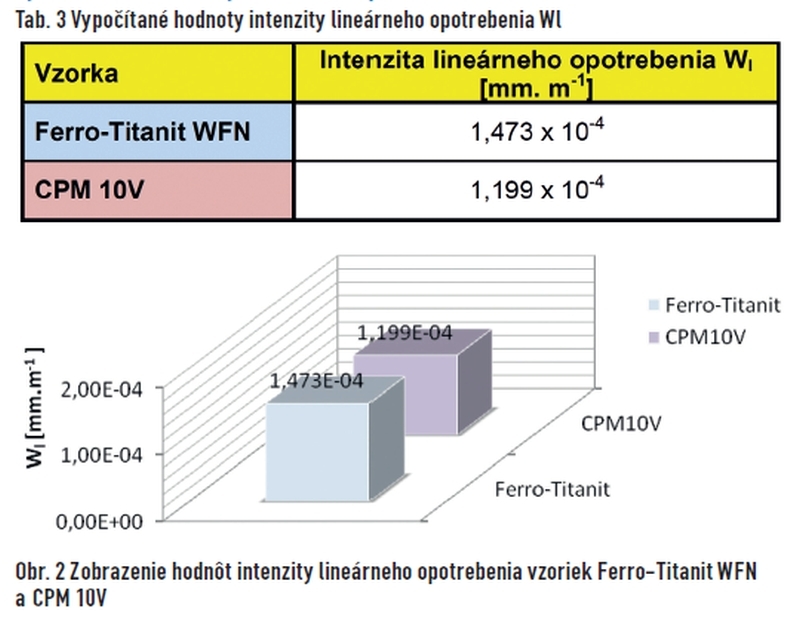

Vyhodnotenie intenzity lineárneho opotrebenia

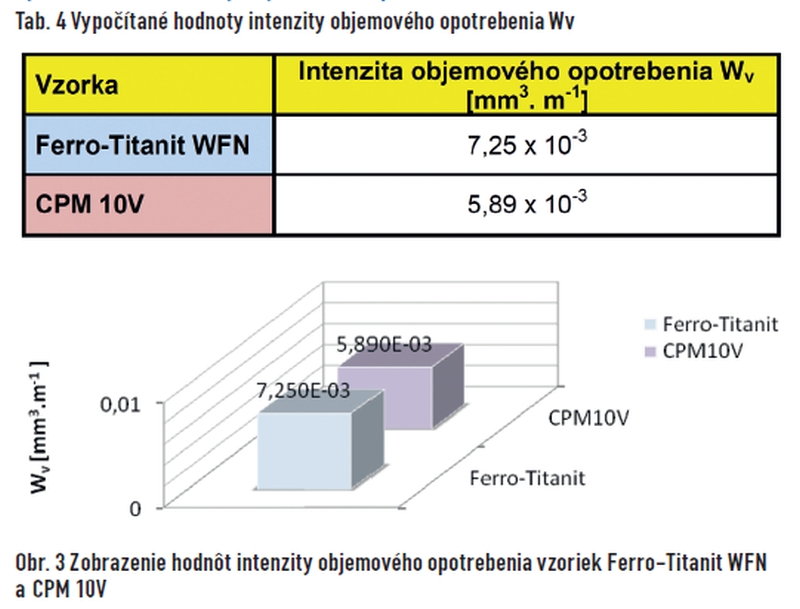

Vyhodnotenie intenzity objemového opotrebenia

Vyhodnotenie skúšky abrazívneho opotrebenia

Z nameraných hodnôt a ich hodnotenia vyplýva, že lineárne opotrebenie v prípade cermetu Ferro-Titanitu WFN je o 0,0000274 mm/m väčšie ako pri oceli CPM 10V (1,199 x 10-4 mm/m). Podobne aj objemové opotrebenie v prípade Ferro-Titanit WFN bolo o 0,00136 mm3/m väčšie ako v prípade ocele CPM 10V (5,89 x 10-3 mm3.m-1).

Môžeme konštatovať, že z hľadiska oteruvzdornosti má oceľ CPM 10V o 23 % lepšie vlastnosti ako cermet Ferro-Titanit WFN.

Výsledky analýz opotrebovaných povrchov Ferro-Titanitu WFN a CPM 10V po abrazívnom opotrebení

Povrch po abrazívnom opotrebení kovo-keramického materiálu Ferro-Titanitu WFN je zobrazený elektrónovým riadkovacím mikroskopom na obr. 4 a 5 a ocele CPM 10V na obr. 6 a 7.

Po vyhodnotení plôch povrchov po abrazívnom opotrebení cermetu Ferro-Titanitu WFN a ocele CPM 10V, typické poškodenie ryhovaním bolo pozorované len v prípade Ferro-Titanitu WFN (obr. 5).

V prípade ocele CPM 10V bolo poškodenie povrchu po abrazívnom opotrebení rovnomerné, bez výrazného ryhovania (obr. 7). Charakter rovnomerného poškodenia bez výrazného ryhovania je najpravdepodobnejšie dôsledkom vysokej hustoty a rovnomernej distribúcie karbidu VC v matrici ocele CPM 10V.

ZÁVER

Na základe nameraných a vyhodnotených výsledkov sa ukázalo, že patentované nástrojové materiály cermetu Ferro-Titanitu WFN a ocele CPM 10V vykazujú vysokú oteruvzdornosť aj pri metodike skúšania, aká sa využíva v prípade keramických materiálov. V prípade kovo-keramického systému cermetu Ferro-Titanitu WFN sa očakávala vyššia odolnosť ako v prípade ocele CPM 10V. V skutočnosti, z hľadiska oteruvzdornosti, má oceľ CPM 10V o 23 % lepšie vlastnosti. Táto rozdielnosť v oteruvzdornosti vyplýva najmä z rozdielnej štruktúrnej homogenity hodnotených nástrojových materiálov. V prípade cermetu Ferro-Titanitu WFN rozmiestnenie karbidov TiC (33 hmot. %) má klastrový charakter. V prípade ocele CPM 10V, kde ide o časticový kompozitný systém, vytvrdenie matrice je precipitáciou výrazne jemných a homogénne rozmiestnených sekundárnych častíc karbidov VC (cca 10 hmot. %). Toto sa v konečnom dôsledku prejavilo na zvýšenej oteruvzdornosti v porovnaní s cermetom Ferro-Ti-tanitom WFN. Uvedená skutočnosť má aj dôležitý aplikačný význam. Výroba nástrojov z kovo-keramických systémov – cermetov je výrazne náročnejšia nielen z pohľadu vlastnej výroby nástroja, ale aj z konečnej ceny nástroja. V prípade ocele CPM 10V je výroba nástroja menej náročná a jeho konečná cena je výrazne nižšia.

POĎAKOVANIE

Autori ďakujú za podporu realizácie predmetného výskumu agentúre APVV projekt VMSP II-0009-09 a agentúre VEGA projekty 1/0189/12 a 2/0158/13.

Literatúra:

[1] C. Meran and V. Kovan: ‘Microstructures and mechanical properties of frictionstir welded dissimilar copper/brass joints’, Material wiss. Werks tofftech., 2008, 39, (8), 521 – 530.

[2] D. J. Shindo; A. R. Rivera and L. E. Murr: ‘Shape optimization for toolwear in thefriction-stirweldingofcast Al359-20% SiCMMC’, J. Mater. Sci., 2002, 37, (23), 4 999 – 5 005.

[3] S. Park; Y. Sato; H. Kokawa; K. Okamoto; S. Hiranoand; M. Inagaki: ‘Boride for mationinduced by pcBN tool wear infriction-stir-welded stainless steels’, Metall. Mater. Trans. A, 2009,40A, (3), 625 – 636.

[4] G. Grant; Y. Hovanski; M. Santella: ‘Frictionstir spot weldin gof advanced high strength steels’, Oral presentation, Proc. DOEHydrogen Program and Vehicle Technologies Program Annual Merit Review and Peer Evaluation Meeting, Arlington, VA, May 2009, DOE.

[5] M. Foller; H. Meyer: 6th International Confernce on Tooling, 10-13. September 2002 in Karlstadt, Sweden

[6] DEUTSCHE EDELSTAHLWERKE GMBH, Hard Materials from Krefeld- Germany, pamphlet 8/2003.

[7] H. - P. Schmidt, Process for avoiding surface oxidation in the carburization of steels, 1996, US Patent, 5,498,299

[8] Tool Alloys Data Sheet CPM 10 V, ZAPP Materials Engineering, Issue : October 2006

[9] Švec, P.: Konštrukčné materiály. STU Bratislava, 2010, 2 220 s. ISBN 978-80- 227-

TEXT/FOTO ING. SIMONA MRKVOVÁ, PHD., DOC. ING. ŠTEFAN EMMER, PHD., KATEDRA MATERIÁLOV A TECHNOLÓGIÍ, SJF, STU BRATISLAVA