Na moderné obrábacie stroje sú v súčasnosti kladené vysoké požiadavky, ktoré sa týkajú nielen ich konštrukcie a technologických parametrov, ale aj spoľahlivosti a s tým súvisiacej diagnostikovateľnosti. Najnáročnejšie je nasadenie obrábacích strojov v bezobslužnom režime s nepretržitou činnosťou.

Na moderné obrábacie stroje sú v súčasnosti kladené vysoké požiadavky, ktoré sa týkajú nielen ich konštrukcie a technologických parametrov, ale aj spoľahlivosti a s tým súvisiacej diagnostikovateľnosti. Najnáročnejšie je nasadenie obrábacích strojov v bezobslužnom režime s nepretržitou činnosťou.Pri takto využívaných strojov je kladený veľký dôraz na ich včasnú a správnu autodiagnostiku, ktorá zaručí, že diagnostický systém odhalí nebezpečný trend niektorej zo sledovaných veličín alebo priamo poruchu. Každý dnešný obrábací stroj CNC disponuje štandardnou prevádzkovou diagnostikou. Medzi bežné sledované veličiny patria predovšetkým kritické teploty vinutia motorov, teploty chladiacich médií, priechodnosť fluidných filtrov a dosiahnutie kritických medzí tlaku vo fluidných systémoch.

Signály z meracích členov bývajú vyhodnotené systémom PLC (Programmable Logic Controller) a kritické hlásenia sú zobrazené prostredníctvom rozhrania stroja. Kritické stavy prípadne vyvolávajú naprogramovanú úlohu v PLC na odvrátenie havárie alebo zabránenie škodám. Množstvo takto sledovaných veličín je závislé na zložitosti stroja, rádovo ide o jednotky, maximálne desiatky meraných signálov. Vyššie požiadavky na diagnostiku strojov vedú k návrhu rozsiahlejších diagnostických nástrojov.

Medzi hlavné fyzikálne ukazovatele charakterizujúce stav obrábacieho stroja patria teplota, vibrácie, prípadne mechanické napätie, prietoky a tlaky fluidných médií. Pri uplatnení pokročilej diagnostiky možno sledovať väčší počet signálov viacerých fyzikálnych veličín, vykonávať ich monitoring v dlhších časových intervaloch, mapovať veľmi rýchle signály (vibrácie a pod.) a zaznamenať ich krátkodobé i dlhodobé trendy (časové priebehy).

Pokročilá diagnostika je realizovateľná prostredníctvom externého diagnostického systému, ktorý obsahuje externé moduly pre spracovanie signálov zo snímača, elektrické rozvody a ďalšie príslušenstvo. Keďže základné vybavenie obrábacích strojov neobsahuje diagnostické zariadenia na meranie nepresností stroja, využívame externé zariadenia na diagnostikovanie nepresností.

Signály z meracích členov bývajú vyhodnotené systémom PLC (Programmable Logic Controller) a kritické hlásenia sú zobrazené prostredníctvom rozhrania stroja. Kritické stavy prípadne vyvolávajú naprogramovanú úlohu v PLC na odvrátenie havárie alebo zabránenie škodám. Množstvo takto sledovaných veličín je závislé na zložitosti stroja, rádovo ide o jednotky, maximálne desiatky meraných signálov. Vyššie požiadavky na diagnostiku strojov vedú k návrhu rozsiahlejších diagnostických nástrojov.

Medzi hlavné fyzikálne ukazovatele charakterizujúce stav obrábacieho stroja patria teplota, vibrácie, prípadne mechanické napätie, prietoky a tlaky fluidných médií. Pri uplatnení pokročilej diagnostiky možno sledovať väčší počet signálov viacerých fyzikálnych veličín, vykonávať ich monitoring v dlhších časových intervaloch, mapovať veľmi rýchle signály (vibrácie a pod.) a zaznamenať ich krátkodobé i dlhodobé trendy (časové priebehy).

Pokročilá diagnostika je realizovateľná prostredníctvom externého diagnostického systému, ktorý obsahuje externé moduly pre spracovanie signálov zo snímača, elektrické rozvody a ďalšie príslušenstvo. Keďže základné vybavenie obrábacích strojov neobsahuje diagnostické zariadenia na meranie nepresností stroja, využívame externé zariadenia na diagnostikovanie nepresností.

Diagnostika NC a CNC strojov

Diagnostika NC a CNC strojov Sledovanie stavu stroja je hlavným predpokladom udržania kvality výroby, ako aj nutnou podmienkou v systémoch riadenia kvality podľa požiadaviek normy ISO 9001. Súčasným trendom je predvídať stav zariadenia a zabezpečiť kvalitu výroby. Dokonca je možné zabezpečiť vyhovujúcu výrobu aj na strojoch s horšími vlastnosťami. Monitorovanie stavu strojov umožňuje znižovanie nákladov na strojové služby a zároveň udržuje vysokú kvalitu výroby pomocou NC a CNC strojovej diagnostiky. Pomocou vytvárania registrov máme prehľad o vykonaných meraniach a tie nám dávajú pohľad na prípadný zhoršujúci sa stav obrábacieho stroja. Presnosť môže byť posudzovaná s využitím tohto registra. S touto klasifikáciou a jej periodickým opakovaním možno znížiť náklady na odstávky stroja. Tým, že sa sleduje trend vývoja presnosti výroby, je možné naplánovať údržbu alebo opravu stroja skôr, než dôjde k významnému zlyhaniu. Tým sa výrazne znížia náklady spôsobené haváriou stroja. Zákazník získava prehľad o presnosti strojového parku, vrátane protokolov o presnosti strojov podľa požiadaviek normy ISO 9001.

Pre diagnostiku NC a CNC strojov je dôležité najmä:

• kruhová interpolácia podľa ISO 230-4.

• Meranie presnosti polohovania podľa ISO 230-1.

Diagnostika kruhovou interpoláciou

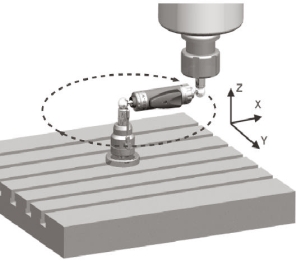

Diagnostika kruhovou interpoláciouVhodným zariadením na komplexnú diagnostiku posuvových mechanizmov obrábacieho stroja je QC-20W Ballbar. Kalibračný systém Renishaw QC-20W predstavuje ideálne a univerzálne riešenie nielen pre 3-osové obrábacie centrá. Presnosť stroja sa pomocou neho dá overiť testom trvajúcim 10 minút. Tento prenosný systém predstavuje najrýchlejší, najjednoduchší a najefektívnejší spôsob sledovania stavu obrábacieho stroja. Výkonná softvérová analýza umožňuje automatickú diagnostiku konkrétnych chýb stroja. Jednotlivé chyby sú usporiadané podľa významu z hľadiska celkovej presnosti stroja. Celková presnosť stroja je vyhodnocovaná podľa dokonalosti kruhovej interpolácie. Určenie konkrétnych chýb stroja umožňuje efektívnu a cielenú údržbu, vďaka ktorej možno minimalizovať prestoje. Tento systém predstavuje najjednoduchší a najefektívnejší spôsob sledovania stavu obrábacieho stroja. Hlavnou časťou meracieho systému je dĺžkový snímač s presnosťou merania ±1 µm umiestnený v teleskopickej tyči opatrenej na oboch koncoch guľovými plochami. Z nich jeden koniec je upnutý v magnetickom držiaku upnutom na stole stroja a druhý koniec je takým istým spôsobom upnutý do vretena stroja. Súčasťou systému je merací softvér.

Pri meraní vykoná vreteno stroja kruhovú interpoláciu v smere aj v protismere chodu hodinových ručičiek. Pri nedostatku priestoru možno vykonať aj menšie oblúky, najmenej však 180°. Namerané údaje sú následne odoslané bezdrôtovou technológiou bluetooth do počítača, kde ich merací softvér spracuje podľa viacerých noriem. Softvérová analýza automaticky diagnostikuje konkrétne chyby stroja (oneskorenie pohonu, vratná vôľa, chyba kolmosti, ...) a ich usporiadanie podľa významu pre celkovú presnosť stroja. Tým je umožnená cielená údržba stroja.

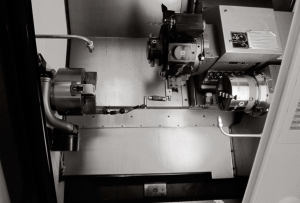

Kalibračný systém je veľmi modulárny univerzálny nástroj s ľahkým transportom, ktorý možno použiť na meranie horizontálnych aj vertikálnych, dvoj aj troj osových strojov a s použitím príslušenstva je možné testovať aj sústruhy (obr. 2) a stroje s malými pracovnými polomermi, alebo s polomermi väčšími ako 100 mm.

Diagnostika laserovou interferometriou

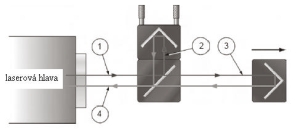

Diagnostika laserovou interferometriouĎalším vhodným nástrojom na sledovanie geometrických nepresností obrábacích strojov je laserový interferometrický systém Renishaw XL-80. Tento vysoko modulárny systém umožňuje podľa vybavenia merať na pracovných osiach stroja lineárnu vzdialenosť, priamosť, rovinnosť, kolmosť, uhly, presnosť delenia rotačnej osi. Systém pracuje na základe svetelnej interferometrie. Princíp merania je znázornený na obr. 3 pri meraní lineárnej vzdialenosti. Jedno z lineárnych zrkadiel je pripevnené k lúčovému deliču a druhé je umiestnené na pohybujúcom sa stole alebo vretenníku stroja. Lúč vystupujúci z laserovej hlavy (1) smeruje do lúčového deliča, kde sa delí na dva lúče. Jeden lúč (referenčný) (2) smeruje k pohyblivému zrkadlu pripevnenému na lúčovom deliči, zatiaľ čo druhý lúč (merací) (3) prechádza lúčovým deličom ku druhému lineárnemu zrkadlu. Obidva lúče sú potom odrazené naspäť k lúčovému deliču, kde sa opäť spoja (4) a smerujú späť do laserovej hlavy. Tento kombinovaný zväzok sa skladá z dvoch lúčov, ktoré majú rozličnú polarizáciu. Jeden lúč je vertikálne polarizovaný a prichádza z referenčného lineárneho zrkadla. Druhý lúč je horizontálne polarizovaný a prichádza z meracieho (pohybujúceho sa) lineárneho zrkadla. Keď lúče vstúpia do laserovej hlavy, prejdú cez optiku, ktorá zabezpečí to, že dva lúče budú interferovať a vyprodukujú jednotný lúč polarizovaného svetla. Meranie sa realizuje prostredníctvom snímania odlišností medzi svetlom dvoch vracajúcich sa lúčov. Základom je laserová hlava, ktorá vytvára stabilný laserový lúč. Okolité prostredie má vplyv na stabilitu vlnovej dĺžky laserového lúča, preto je súčasťou meracieho systému kompenzačná jednotka.

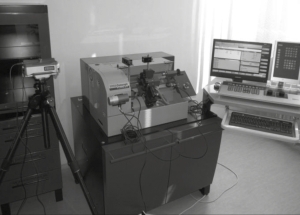

Tá zabezpečuje meranie teploty, tlaku, vlhkosti okolitého prostredia aj teploty materiálu posúvacieho mechanizmu. Tým sa meranie stáva nezávislejším na zmenách okolitého prostredia a zaručuje presnosť lineárneho merania ±1 µm. Na obr. 3 je meranie presnosti polohovania školského sústruhu. Merací softvér umožňuje analýzu nameraných údajov podľa viacerých medzinárodných noriem a doplnením programu pre kompenzáciu lineárnych chýb možno vytvoriť kompenzačné hodnoty pre rôzne riadiace systémy obrábacích strojov.

Silný potenciál má spolupráca meracích systémov QC-20W a XL-80. Pravidelná kontrola pomocou QC-20W umožňuje určiť príčinu problému nepresnosti obrábacieho stroja. XL-80 umožní kalibráciu posúvacích mechanizmov a QC-20W ich opätovnú kontrolu.

Silný potenciál má spolupráca meracích systémov QC-20W a XL-80. Pravidelná kontrola pomocou QC-20W umožňuje určiť príčinu problému nepresnosti obrábacieho stroja. XL-80 umožní kalibráciu posúvacích mechanizmov a QC-20W ich opätovnú kontrolu.Okrem merania presnosti chodu pracovných jednotiek CNC obrábacích strojov možno využiť aj ďalšie druhy diagnostiky:

Vibrodiagnostika – je bezdemontážna metóda diagnostiky rotačných strojových zariadení, ktorá predstavuje súbor metód na získanie informácie o vibráciách. Pomocou vibrodiagnostiky dokážeme pomerne presne určiť príčinu a miesto poruchy. Vibrácie sú spojené s dynamickým stavom zariadenia, technickým stavom, vôľami v ložiskách, stavom ložísk, súosovosťou, nevyvážením rotorových častí, opotrebovaním, uvoľnením a pod.

Tribodiagnostika – je metóda technickej diagnostiky bez demontáže, ktorá využíva mazivo ako médium na získanie informácií o zmenách v trecích uzloch. Výsledkom meraní sú informácie o stave cudzích látok v mazive. Pri tribodiagnostike sledujeme priebeh starnutia oleja v prevádzke a posudzujeme veľkosť zmeny intenzity a stupňa degradácie oleja na zmenu úžitkových vlastností a tým aj schopnosť oleja zabezpečiť bezporuchovú prevádzku.

Termografia – je to bezdemontážna metóda merania teploty, kde na základe merania energie vyžarovanej z povrchu objektu dokážeme určiť teplotu meraného objektu.

Stanovenie nepresnosti CNC obrábacích strojov je veľmi zložitá úloha. Na stroj pôsobí veľa vplyvov, pretože všetky komponenty produkujú nejaké nepresnosti.

Preto sme poukázali na rôzne metódy technickej diagnostiky. Pomocou týchto metód, získame kompletný prehľad o stave stroja. K týmto metódam merania môžeme pridať aj ďalšie metódy merania, ale treba brať do úvahy aj finančnú náročnosť jednotlivých meraní, a či nám výsledky meraní poskytnú informáciu o stave stroja s ohľadom na náklady spojene s meraním.

TEXT/ FOTO: Ing. Ján Dekan, Ing. Matúš Košinár