Príspevok pojednáva o rúrkach rozvodu hasiacej vody a o tvarovaných rúrkach opierok hlavy v automobiloch, kde sa v pozdĺžnych zvaroch zhotovených vysokofrekvenčným indukčným spôsobom zistili chyby. Išlo o studené spoje spôsobené nerovnomerným ohrevom zváracích hrán.

Príspevok pojednáva o rúrkach rozvodu hasiacej vody a o tvarovaných rúrkach opierok hlavy v automobiloch, kde sa v pozdĺžnych zvaroch zhotovených vysokofrekvenčným indukčným spôsobom zistili chyby. Išlo o studené spoje spôsobené nerovnomerným ohrevom zváracích hrán.

Rúrky rozvodu hasiacej vody

Ide o závitové oceľové rúrky priemeru 60,3 x 3,6 mm inštalované vo firme v zahraničí, ktoré nevyhoveli tlakovej skúške, takže rúrky celej sekcie v dĺžke 1 170 m sa museli demontovať (pozri defekty typu studených spojov a riadkovitých dutín v pozdĺžnom zvare na obr. 1).

|

| Obr. 1: Pohľad na defekty pozdĺžneho zvaru viditeľné cez ochranný náter |

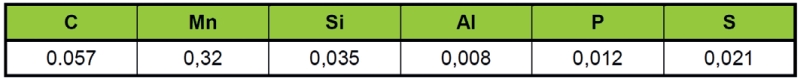

Išlo o rúrky z ocele kvality S235JRH, ktoré podľa platnej normy STN EN 10210-1 mali byť vyrobené z ustálenej ocele. Ako však ukázala chemická analýza (tab. 1), ide o neustálenú oceľ s nízkym obsahom Si aj Al.

| Tab. 1: Chemická analýza rúrkovej ocele [hm %] |

|

Takisto skúške pevnosti v ťahu nevyhovela hodnota ťažnosti A80 (tab. 2).

| Tab. 2: Výsledky skúšky pevnosti v ťahu |

|

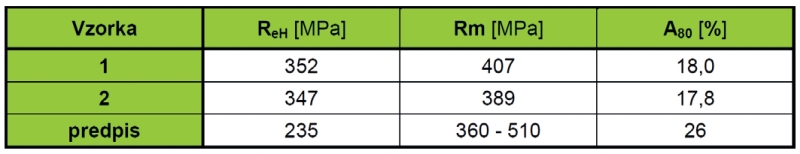

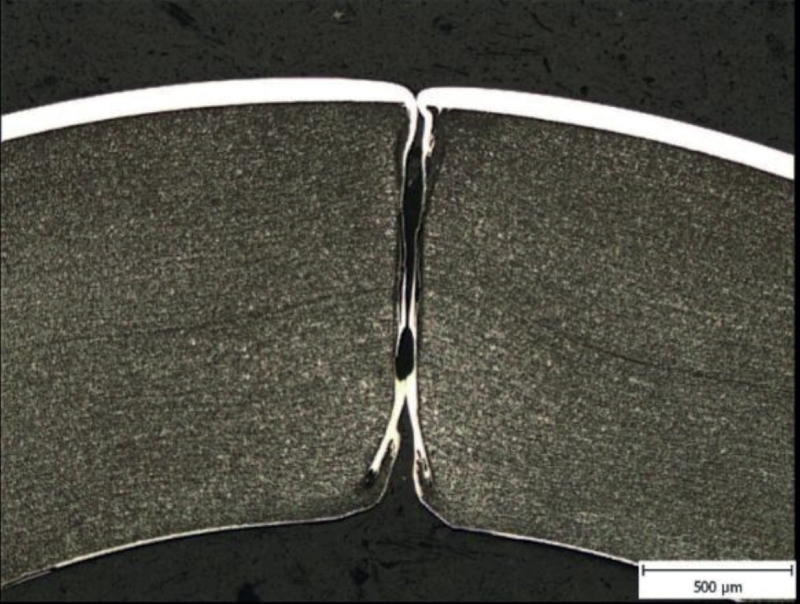

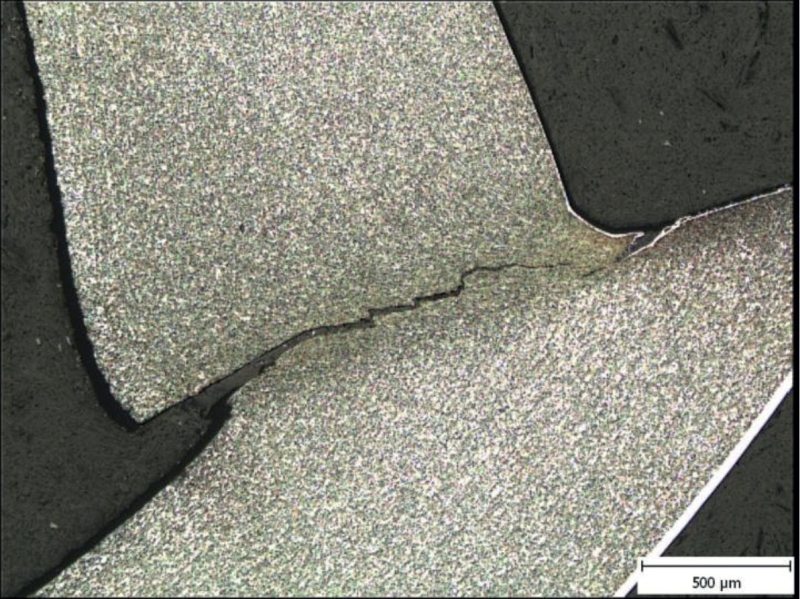

Príčiny netesnosti pozdĺžneho zvaru odhalil priečny metalografický výbrus, na ktorom vidieť trhlinu prechádzajúcu cez celú hrúbku steny (obr. 2).

|

| Obr. 2: Chybný spoj pozdĺžneho zvaru |

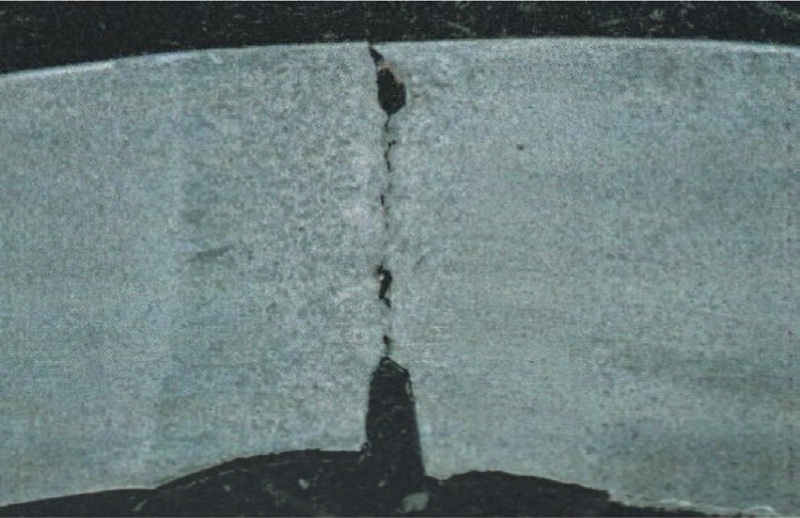

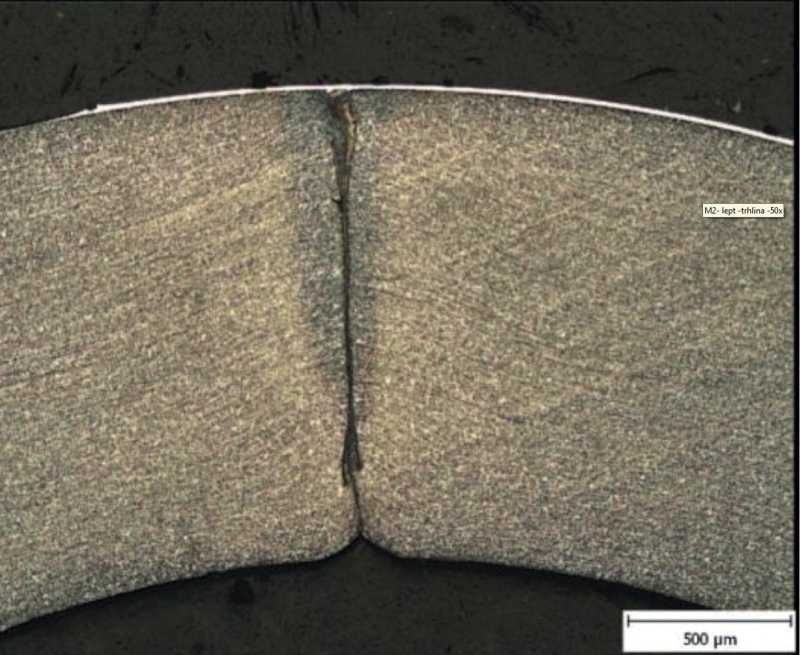

Ako vidieť z makroštruktúry zvarového spoja, pri vysokofrekvenčnom indukčnom zváraní došlo k nerovnomernému ohrevu zváracích hrán (obr. 3).

|

| Obr. 3: Makroštruktúra zvarového spoja |

Zatiaľ čo širšie ovplyvnená strana (vľavo) bola vyhriata vyššie nad teplotu Ac3 (hrubý acikulárny ferit), užšia teplotná oblasť (vpravo) vykazuje znaky nedostatočného ohriatia len medzi teplotou Ac1 – Ac3 (sferoidizácia perlitu).

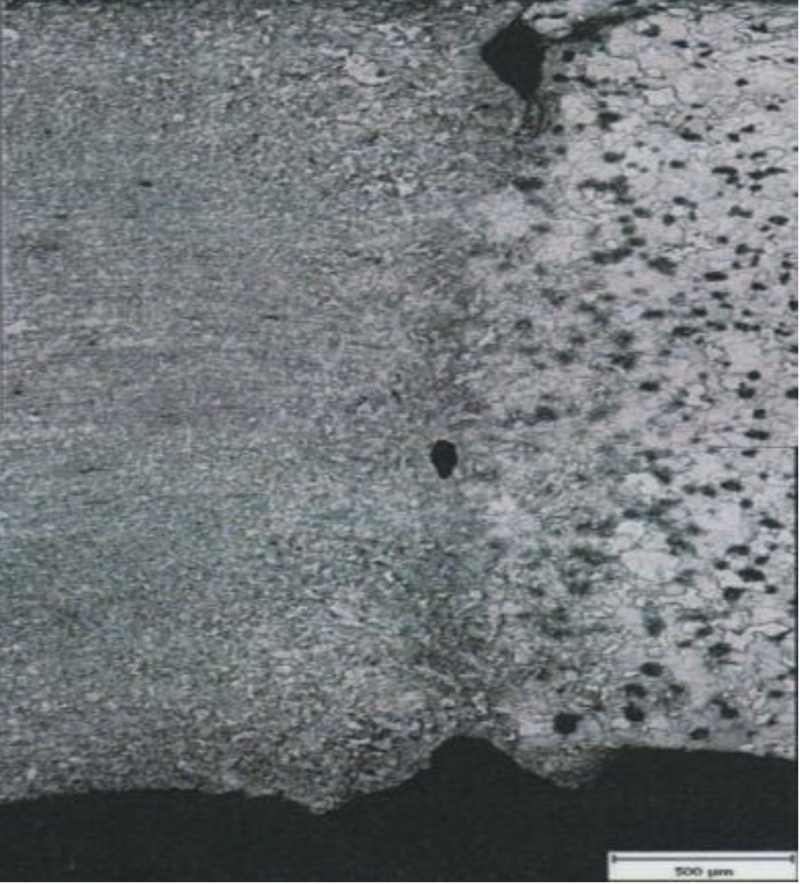

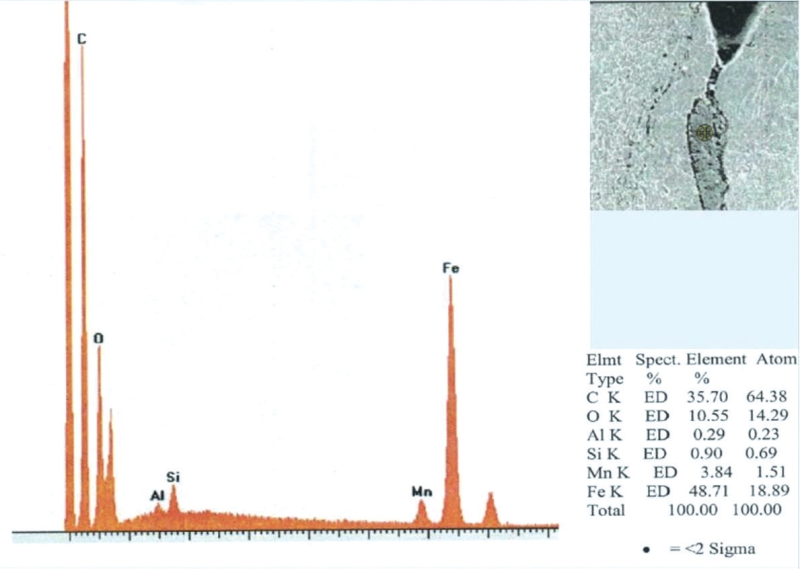

V dutine studeného zvarového spoja sa EDX mikroanalýzou zistil zvýšený obsah uhlíka, ktorý pravdepodobne zodpovedá zvyškom grafitového maziva (obr. 4).

|

| Obr. 4 |

Hoci chemické zloženie rúrok je v rozpore s požadovanou normou STN EN 10210-1 a ťažnosť ocele nespĺňa limitnú hodnotu pre kvalitu S235JRH, uvedené nezrovnalosti neboli príčinou defektov pozdĺžneho zvarového spoja.

Príčinou netesnosti bola nezvládnutá technológia vyhotovenia vysokofrekvenčných indukčných zvarov, kde došlo k nerovnomernému a z jednej strany nedostatočnému ohrevu zváracích hrán.

Prítomnosť grafitového maziva v studenom spoji svedčí o prítomnosti týchto defektov už pred procesom ťahania.

Tvarované rúrky hlavovej opierky [1]

Išlo o tvarované oceľové rúrky ø10 x 1,4 mm (E195+C) pre hlavové opierky v osobných automobiloch (obr. 5).

|

| Obr. 5: Celkový pohľad na skúšané rúrky |

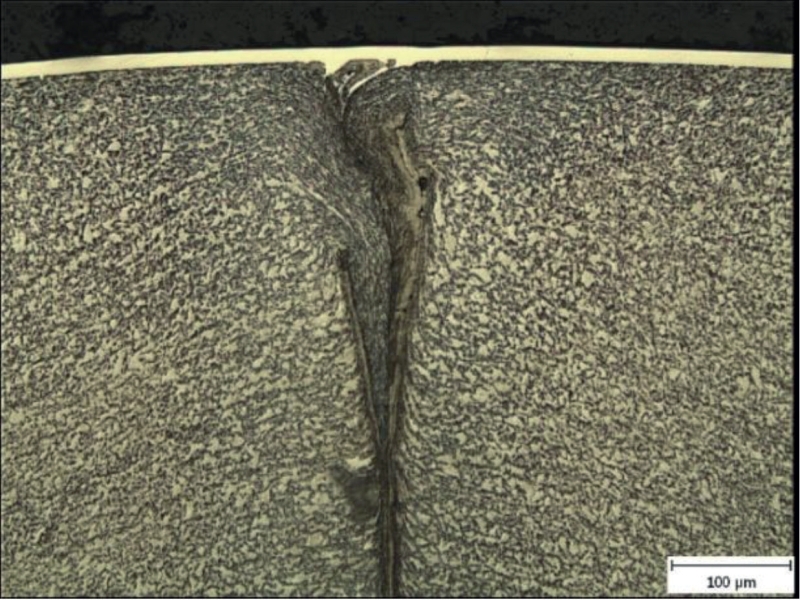

Trhlinky, resp. studené spoje, sa vyskytovali v prednej zúženej časti v pozdĺžnom zvare, ktorý bol vyhotovený vysokofrekvenčnou indukčnou metódou (pozri obr. 6 až 8).

|

| Obr. 6: Makroštruktúra ,,spojenia“ na začiatku rúrky |

|

| Obr. 7: Studený spoj vo zvare rúrky |

|

| Obr. 8: Detail obr. 7 |

Ide o chyby typu studeného spoja, ktoré vznikli v dôsledku nedostatočného ohrevu zváracích hrán. Zváracie hrany boli ohriate len na teploty okolo Ac1 a čiastočne v hornej časti zvaru na teplotu medzi Ac1 a Ac3 s typickou sferoidizáciou perlitu. Tenká biela vrstvička (0,1 mm) na povrchu zodpovedá pokoveniu (Ni). Na obr. 8 v detaile vidieť, že v studenom spoji (trhlinke) je zatečená pokovovacia vrstvička, čo svedčí o necelistvosti zvaru už pred pokovovaním.

Trhlinky sa vyskytli aj na opačnom konci rúrok na hranách preliskov koncov rúrok (obr. 9), ale mimo pozdĺžneho zvaru, čo bolo spôsobené nižšou tvarovateľnosťou základného materiálu rúrok. Aj v tejto časti vidieť lokálne zatečenie pokovenia do trhlinky.

|

| Obr. 9: Prasknutie prelisku konca rúrky |

Záver

Studené spoje bývajú najčastejšou chybou pozdĺžnych vysokofrekvenčných indukčných zvarov a sú väčšinou spôsobené chybnou technológiou nerovnomerného ohrevu zváracích hrán. O tom, že išlo o studené spoje, svedčí prítomnosť grafitového maziva, respektíve pokovenia Ni v trhline.

TEXT/FOTO: doc. Ing. Peter BERNASOVSKÝ, PhD., odborný konzultant

Literatúra:

[1] Bernasovský, P. – Kostúň, R.: Analýza prítomnosti trhlín v tvarovaných rúrkach. Technická správa ME 185, VÚZ_PI SR, 3.9.2010.

Odborný príspevok recenzovali:

doc. Ing. Peter LIPTÁK, CSc.; TUAD v Trenčíne

Ing. Pavol RADIČ, VÚZ – PI SR Bratislava