Pri riešení reálnych problémov v procesoch sa bežne používajú rôzne prístupy, ktoré sa orientujú na preskúmanie situácie spôsobujúcej vznik rôznych rizík nesplnenia požiadaviek zákazníkov, alebo iných požiadaviek či kritérií.

Pri riešení reálnych problémov v procesoch sa bežne používajú rôzne prístupy, ktoré sa orientujú na preskúmanie situácie spôsobujúcej vznik rôznych rizík nesplnenia požiadaviek zákazníkov, alebo iných požiadaviek či kritérií.

Počas hľadania riešenia a samotného riešenia problému sa rôzne metodiky koncentrujú na definíciu úloh, stanovenie termínov a určenie zodpovedných. Častým príkladom z praxe je situácia, ktorá prináša aj definíciu nápravného riešenia s termínom a zodpovedným, aj jej zdokumentovanie a následné uchovanie až do doby, kým tieto úlohy nebude potrebné kontrolovať. A práve táto posledná časť kontroly ostáva často nerealizovaná a taktiež často ostáva pozabudnutá fáza verifikácie efektivity nápravného opatrenia. Z tohto dôvodu bola, najprv na výrobné linky, zavedená metodika rýchlej reakcie pri riadení kvality, pretože na základe postupnosti krokov sa riešenie orientuje na miesto kde problém vzniká. Na tomto mieste sa zaznamenáva na tabuľu a kým nie je odstránená koreňová príčina a vyriešenie problému nie je verifikované, riešenie problému sa nepokladá za uzatvorené.

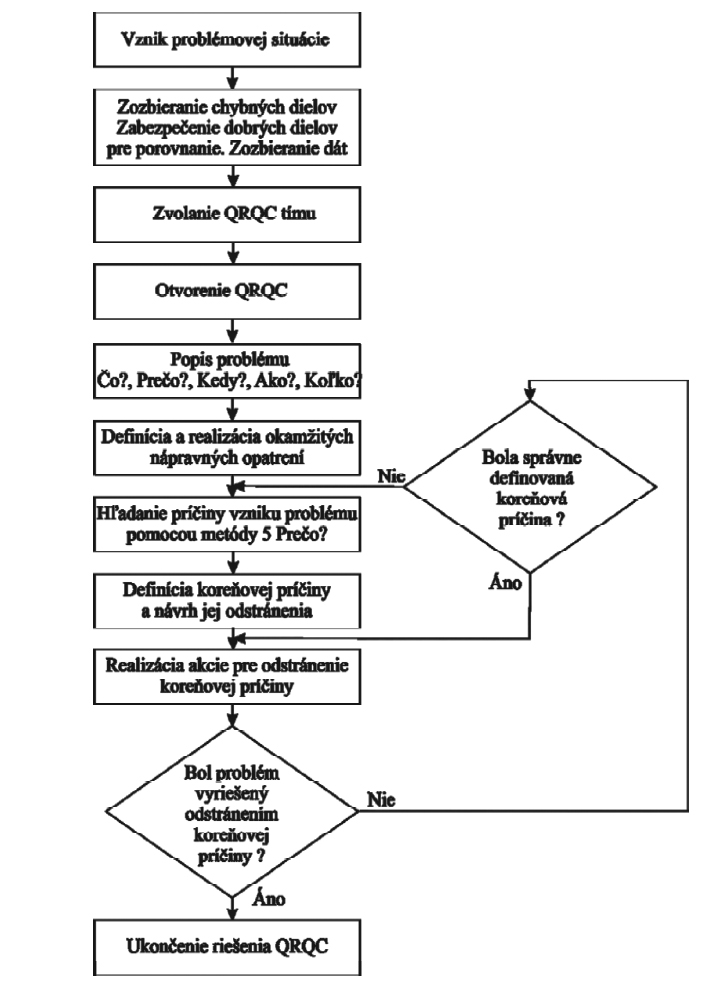

|

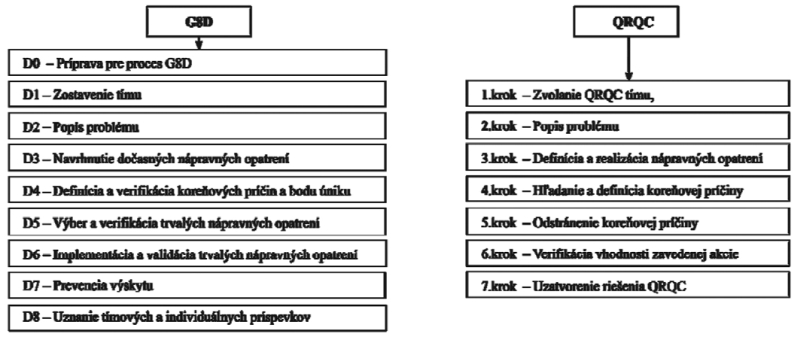

| Obr. 1: Postupnosť krokov metodík G8D a QRQC |

MATERIÁL A METODIKA

Metodika rýchlej reakcie pri riadení kvality

Táto metodika je často uvádzaná pod skratkou QRQC (Quick Response Quality Control). Názov tejto metodiky môže navádzať k použitiu výlučne v oblasti kvality, ale opak je pravdou. Táto metodika je použiteľná v rôznych procesoch, ktoré sú definované medzi jednotlivými internými alebo externými zákazníkmi.

* * * * *

Metodika QRQC je použiteľná v procesoch

• kvality, • výroby, • logistiky,

• riešenia pri výskyte interných reklamácií

(zo strany interných procesov),

• riešenia pri výskyte externých reklamácií

(zo strany zákazníka),

• bezpečnosti práce a rizika ohrozenia zdravia,

• merania efektivity procesov a problémov s neplnením ukazovateľov, atď.

* * * * *

Porovnanie prístupu pri metodike Global 8D a metodike QRQC

Metodika G8D (Global 8D) sa v praxi využíva prednostne pri riešení oficiálnych reklamácií. V tomto prípade býva dodávateľ povinný na požiadanie zákazníka vypracovať a zaviesť nápravné opatrenia. Samozrejme, nevylučuje sa ani použitie metodiky G8D pre interné riešenie problému v procesoch. Metodika QRQC vychádza z postupnosti krokov metodiky G8D. Jednotlivé kroky metodiky QRQC však nie je potrebné realizovať vzhľadom na organizačné začlenenie QRQC tímu a miesto realizácie stretnutí.

Je potrebné uviesť, že pokiaľ metodika QRQC je silným nástrojom pri riešení problémov v interných procesoch spoločnosti a umožňuje rýchlu reakciu na nestabilitu alebo vzniknuté nepodarky v interných procesoch, nie je dostatočne obšírna pre možnú náhradu zaužívanej metodiky G8D používanej v rámci komunikácie medzi zákazníkom a dodávateľom ohľadom reklamácií. Pre túto komunikáciu je metodika G8D vytvorená a zaužívaná vo veľkej miere v rôznych odvetviach. Je to jedna z prvých vecí, ktorá sa aktivuje v prípade zákazníckej reklamácie. Z tohto dôvodu je možné tieto dve metodiky porovnať, ale je potrebné si uvedomiť, že metodika QRQC je vhodná práve pre interné procesy ako operatívny nástroj pre vlastníka procesu pre sledovanie a riešenie aktuálneho trendu a konkrétnych riešení úloh.

Prístup pri riešení problémov pomocou metodiky QRQC

Prístup pri využití tejto metodiky za účelom riešenia problémov je koncipovaný veľmi jednoducho a orientovaný na miesto, kde problém vzniká. Preto sa v prístupe riešenia, ako jedna z podmienok uvádza princíp 3R. Na základe princípu 3R je potrebné orientovať sa na reálne miesto, kde problém vzniká a kde je potrebné ho riešiť. Je nutné zabezpečiť chybné – reálne diely, ktoré nezodpovedajú špecifikácii a ako príklad uvádzať aj dobrý diel, pre lepšiu identifikáciu, popis a pochopenie chyby. Pre efektívne riešenie je potrebné mať k dispozícii reálne – relevantné dáta o vyrobených dieloch, ako je dátum výroby, množstvo chybných dielov, údaje o vstupných dieloch, hlásenia a nastavenia výrobných staníc, atď.

QRQC vychádza z postupnosti 8D, ale aj po zjednodušení a dodržaní určitých podmienok sa táto metodika stáva efektívnym nástrojom pri riešení problémov aj mimo automobilového priemyslu.

|

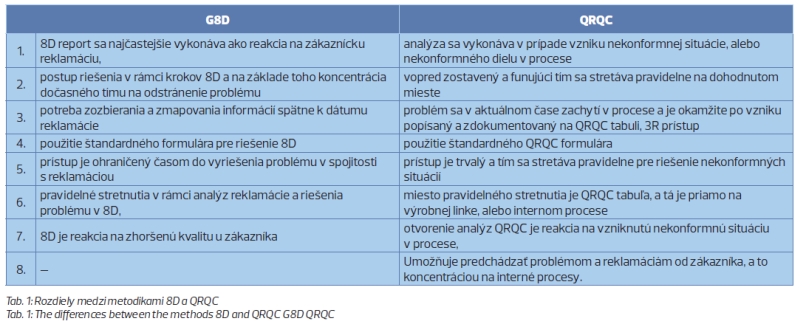

| Obr. 2: Priebeh riešenia problému pomocou QRQC metodiky |

Jednou z prvých podmienok je, aby bolo možné odstrániť chybné diely z materiálového toku a bezpečne s nimi pri analýzach manipulovať.

Samotné riešenie QRQC metodikou (obr. 2) sa začína popisom a definíciou vzniknutého problému, pričom sa používajú otázky:

* * * * *

Šesť otázok

• Čo je konkrétny problém?

• Prečo je to problém?

• Kedy sa problém našiel?

• Kde sa problém identifikoval?

• Ako sa problém identifikoval?

• Koľko dielov bolo chybných?

* * * * *

Následne po zistení a popísaní problému je potrebné definovať a urobiť okamžité nápravné opatrenia. Tieto okamžité nápravné opatrenia sa zaznamenajú do QRQC formulára, k danému popisu problému, pričom ku každej akcii musí byť uvedený zodpovedný pracovník a termín predpokladaného ukončenia. Všetky informácie je potrebné zapísať na QRQC tabuľu kvôli zachovaniu jasných informácií ohľadom riešenia. Po tomto prvom kroku, ktorého úlohou je zabezpečiť, aby zákazník nedostal žiadne ďalšie chybné diely, je potrebné pristúpiť k analýze problému. V nasledujúcom kroku bola v praxi používaná metodika „5 Prečo?“, ktorej aplikáciou sa dostávame od popisu problému, ktorý sa nám určitým spôsobom zviditeľnil, až ku koreňovej príčine zapričiňujúcej vznik problému. Iba riešením tejto koreňovej príčiny je možné v budúcnosti predísť opakované¬mu vzniku problému a zlepšiť daný proces.

* * * * *

5 × Prečo?

Čo? – Prečo? – Kedy? – Ako? – Koľko?

* * * * *

Pri použití metodiky „5 Prečo?“ sa pristupuje k analýze problému opakovaným spytovaním sa, prečo daný problém vznikol. Takto sa dostávame od problému, ktorý bol určitým spôsobom zviditeľnený, až ku koreňovej príčine, ktorá tento problém vyvolala a na ktorú musíme koncentrovať riešenie. Po tejto analýze problému je potrebné nájdenú koreňovú príčinu zaznamenať do formulára QRQC a uviesť akciu, ktorou zabezpečíme zlepšenie v procese. V prípade uvedenia akcie je potrebné uviesť zodpovedného a predpokladaný termín vykonania akcie.

Každý problém nám ukazuje spôsob, akým vznikol. Takto sa pri reálnych situáciách použitím metodiky „5 Prečo?“ dostaneme od problému, ktorý je popísaný pri riešení, až ku koreňovej príčine, ktorá tento problém spôsobila. Je potrebné opakovane sa pýtať „prečo?“, až kým nedefinujeme koreňovú príčinu. Pri tom si však treba uvedomiť, že ku každej koreňovej príčine musíme byť schopní definovať a realizovať akciu, a táto má problém odstrániť, a nie presunúť na iný proces.

Po realizácii všetkých definovaných akcií je potrebné pristúpiť k validácii prínosu realizovaných opatrení. Pre tento QRQC formulár obsahuje časť pre odsledovanie vizualizácie problému počas nasledujúcich (vopred definovaného počtu) pracovných zmien vyrábané diely, či sa chyba opakovane vyskytuje, alebo boli zmeny realizované definovanými akciami efektívne a koreňová príčina bola odstránená. V prípade, že sa chyba neopakuje je dané riešenie QRQC uzatvorené.

VÝSLEDKY A DISKUSIA

Príklad použitia metodiky QRQC

1. Popis problému

• Čo? Skúšobňa pre meranie vibrácií motora je nefunkčná.

• Prečo? Odlomený konektor tretej axiálnej sondy meracieho zariadenia.

• Kedy? 19.3.2015

• Kde? Stanica hlukovej skúšobne API.

• Ako? Namerané hodnoty mimo tolerančných hraníc.

• Koľko? 4 ks za zmenu.

Tento záznam popisu problému je zapísaný na QRQC tabuľu, spolu s pri¬loženým a označeným chybným dielom tvorí základ pre analýzu.

2. Okamžité nápravné opatrenia:

• Výmena za náhradnú sondu / zodpovedný / termín

• Overenie náhradnej sondy / zodpovedný / termín

• Spätná kontrola ohraničených vyrobených dielov / zodpovedný / termín

Okamžité nápravné opatrenia zabezpečia, že výrobný proces bude naďalej vyrábať len diely zodpovedajúce kvalitatívnym požiadavkám zákazníka. Zavedením okamžitej reakcie sa od dodávateľa k zákazníkovi nedostanú nekonformné diely.

3. Stanovenie príčiny:

Veľká sila úchytového magnetu spôsobujúca odlomenie konektora tretej axiálnej sondy.

Pomocou „5 Prečo?“ sme zistili príčinu odlomenia konektora tretej axiálnej sondy meracieho zariadenia. Takto sme sa dostali od identifikácie problému na skúšobnej stanici k príčine, na ktorú sa treba koncentrovať pre odstránenie vzniku problému do budúcnosti.

4. Dlhodobé opatrenia:

• Reklamácia sondy dodávateľovi / zodpovedný / termín

• Zabezpečenie konštrukčne vhodného typu sondy / zodpovedný / termín

• Zohľadnenie pri výbere sondy slabší magnet / zodpovedný / termín.

• Zabezpečiť pre nasledujúce výrobné linky / zodpovedný / termín.

Dlhodobé opatrenia zabezpečia vyriešenie a odstránenie koreňovej príčiny a tým zabezpečenie toho, aby sa problém s rovnakou chybou v budúcnosti neopakoval. Po zavedení dlhodobého riešenia sa pristúpi k validácii na základe merateľných výsledkov procesu a zhodnotí sa zlepšenie. Po validácii sa QRQC uzatvára, ale ostáva súčasťou QRQC tabule na výrobnej linke pre možné budúce interakcie.

Záver

Všetky aktivity pri riešení problémov je potrebné realizovať v tíme, čo je kľúčovou podmienkou pre úspešné a efektívne riešenie komplexného problému. Na to, aby mohol tím efektívne spolupracovať, je vytvorený plán stretnutí. Miesto, na ktorom sa tím stretáva je QRQC tabuľa umiestnená na výrobnej linke. Keďže efektivita tejto metodiky je závislá od vzájomnej spolupráce zamestnancov, vyžaduje sa aktívny prístup pri zavádzaní QRQC v akýchkoľvek procesoch, ako sú napríklad výroba, kvalita, logistika, a taktiež otvorená komunikácia ohľadom ťažkostí, ako aj úspechov zo strany riešení. Možno tak pozitívne ohodnotiť prínosy danej metodiky v automobilovom priemysle, pri výrobe dielcov a konštrukcii segmentov automobilových sedačiek, ďalej pri manuálnom spracovávaní kožou, koženkou alebo látkou poťahovaných interiérových prvkov, ako aj v priemysle orientovanom na výrobu bielej techniky pri riešení problémov výroby a montáže dielov. Táto metodika je vhodná pre riadenie interných procesov a umožňuje vlastníkovi procesu na základe merateľných ukazovateľov riadiť procesy a validovať implementované akcie na základe merateľného zlepšenia interného procesu. Zlepšuje orientáciu na reálne miesto kde problém vzniká. Učí pracovníkov používať reálne diely pri identifikácii príčin problémov a pristupuje k validácii zmien na základe merateľných ukazovateľov.

TEXT: Pavel Polák a kol., Katedra kvality a strojárskych technológií, Technická fakulta SPU FOTO: archív redakcie

Spoluautori: Ján ŽITŇANSKÝ, Marián BUJNA, Miroslav PRÍSTAVKA

Recenzent/Reviewer: Ing.Marcela Korenková, PhD.

Poďakovanie

Príspevok vznikol za finančnej podpory grantového projektu KEGA č. 035SPU – 4/2014 s názvom „Integrácia inovačných trendov v obrábaní kovov, metrológii a manažérstve kvality do univerzitného štúdia.“

Literatúra

[1] IMAI, M.: Gemba Kaizen, Computer Press, a.s., Brno 2005, ISBN-80-251-0850-3

[2] KRIŠŤÁK, J., KOŠTURIAK, J., GREGOR, M.: Meranie a zvyšovanie produktivity, Inštitút priemyslového inžinierstva Žilina, Blaha.J, Žilina 1999, ISBN 80-88948-04-5

[3] HUDEC, P., SAVOV, B.: Implementácia QRQC, Tréningová príručka, BSH Drives and Pumps, s.r.o., 2010, 24 s.

[4] ANDERSEN, B.Analýza kořenových příčin: Zjednodušené nástroje a metody.1.vyd.Praha: Česká společnost pro jakost, 2011, 226 s.ISBN 978-80-02-02356-2.

[5] OSBORN, A.F.: Applied imagination: principles and procedures of creative problem-solving.3.rev.ed.(19.print.).New York.: Ch.Scribner‘s Sons, 1965, 28, 417 s.

[6] CERVINKA, Michal.: Riadenie Kvality [online].2013 [cit.2014-05-04].Dostupné z: http://www.riadeniekvality.sk/386/

[7] PROCESS QUALITY MANAGEMENT: G8D – Global 8D.PQM OSTRAVA.[online].[cit.2014-04-22].Dostupné z: http://www.pqm.cz/NVCSS/g8dcs.html

[8] IKVALITA: 8D Report (Global 8D).PORTÁL PRO KVALITÁŘE.[online].[cit.2014-04-22].Dostupné z: http://www.ikvalita.cz/tools.php?ID=103