V posledních letech se setkáváme s výrazným rozvojem laserových technologií, zvláště pak v oblasti vláknových laserů, které jsou dnes využívány ve velmi širokém spektru aplikací. Na základě výstupního výkonu lze laserové zdroje rozdělit na nízkovýkonové (Low-Power), středněvýkonové tzv. Mid-Power lasery, které se těší oblibě například v oblasti 3D tisku, a lasery vysokovýkonové (High-Power).

V posledních letech se setkáváme s výrazným rozvojem laserových technologií, zvláště pak v oblasti vláknových laserů, které jsou dnes využívány ve velmi širokém spektru aplikací. Na základě výstupního výkonu lze laserové zdroje rozdělit na nízkovýkonové (Low-Power), středněvýkonové tzv. Mid-Power lasery, které se těší oblibě například v oblasti 3D tisku, a lasery vysokovýkonové (High-Power).

Vysokovýkonové lasery zaujaly právě díky svým vlastnostem pevné místo v celé řadě technologií zpracování materiálu. Mezi ně patří např. řezání, vrtání či svařování a pájení.

Řezání laserem

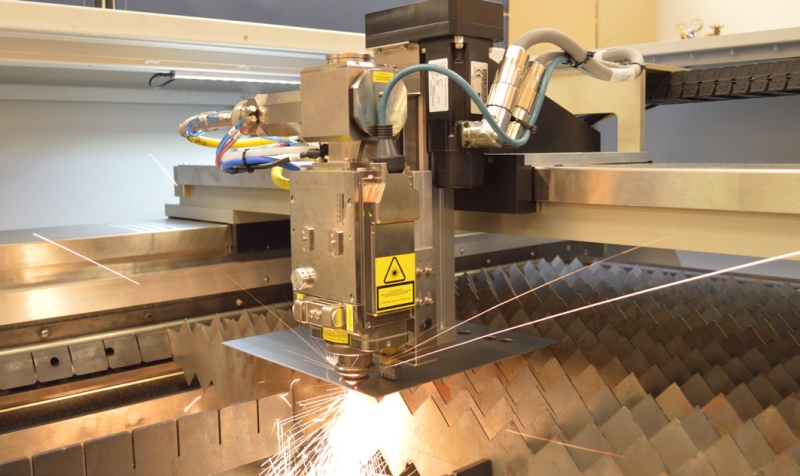

Nejčastější aplikací laserových technologií pro zpracování materiálů je řezání. Výkony laserových zdrojů pro tuto aplikaci se obvykle pohybují v rozmezí 1 kW až 12 kW. Lasery řady YLS CUT od firmy IPG jsou speciálně vyvinuty tak, aby zajistily vysoký výkon v náročných podmínkách výrobních provozů. Řada CUT tak nabízí kompaktní design kombinovaný se vzduchotěsností, navíc, lasery mají integrovaný odvlhčovač zakomponovaný přímo v jejich skříni, což zaručuje optimální vnitřní vlhkost. Díky těmto vlastnostem mohou být lasery YLS CUT jednoduše integrovány do výrobních linek a nekladou žádné speciální požadavky na čistotu pracovního prostředí. Jsou zpravidla vybaveny vláknem s průměrem jádra 50 nebo 100 μm, čímž představují optimální volbu pro proces řezání z důvodu vysoké účinnosti (až 50 %), přesnosti a kvality svazku.

V porovnání s ostatními typy laserů, zejména s CO2 (účinnost 6 až 10 %) nebo s Nd: YAG (účinnost 2 až 3 %) lasery, jsou vlastnosti vláknových laserů velkou výhodou. Velmi důležitým měřítkem může být také vlnová délka 1 070 nm, která např. ve srovnání s CO2 lasery (vlnová délka 10 600 nm) umožňuje řezat širokou škálu materiálů – ocel, hliník a slitiny hliníku, měď a slitiny mědi, zlato nebo stříbro. Z těchto všech hledisek lze konstatovat, že pro zpracování vláknovým laserem nejsou problémem ani materiály s velmi dobrou tepelnou vodivostí nebo materiály s vysokou odrazivostí povrchu.

|

| Obr. 1: Řezání laserem |

Komplexní porovnání s CO2 lasery navíc ukazují, že vláknové lasery dokáží pracovat s výrazně nižším výkonem pro stejnou aplikaci i rychlost procesu. Technologické důvody jsou zřejmé z konstrukce vláknového laseru – nejenže laserový svazek vzniká uvnitř vlákna, ale je navíc také optickým vláknem veden přímo až do procesní hlavy. Tím odpadá nutnost složitě vést svazek zrcadly, což má za následek nižší cenu, nižší nároky na údržbu a snížení hmotnosti pohyblivých komponentů. Navíc je takto možné zajistit vždy konstantní vzdálenost laserové procesní hlavy k řezanému materiálu, díky čemuž je proces stabilní v celém průběhu řezu. Pro aplikace Remote Cutting, neboli tzv. vzdáleného řezání, jsou pak nejvhodnější Single-Mode vláknové lasery, zejména z důvodu své velmi dobré kvality svazku.

Svařování laserem

Také u dalších technologiích se vláknové lasery díky svým výhodám stále více prosazují. Názorným příkladem je laserové svařování, u kterého je podle konkrétní aplikace vždy možné použít nejvhodnější laserový zdroj z hlediska jeho parametrů, např. výkonu – od několika jednotek Wattů při použití pro medicínskou techniku až po stovky kW pro aplikace do těžkého strojírenství. Aktuálním příkladem velmi komplexní aplikace je svařování měděných a hliníkových slitin, pro které je vláknový laser díky své flexibilitě a vynikající kvalitě svazku ideálním nástrojem. Měď je obecně kvůli svým fyzikálním vlastnostem laserem obtížně svařitelná. Na jedné straně může docházet k rozstřiku tavné lázně, což vede ke špatné kvalitě svarového spoje, na druhé straně narážíme často z důvodu již zmíněné tepelné vodivosti a reflexivity povrchu na omezení možnosti kolísání výkonu laseru a potřebujeme tudíž velmi přesné řízení procesu. Díky dnešnímu stavu technologie vláknových laserů však již svařování měďi pomocí infračerveného laserového svazku nepředstavuje žádný zásadní problém. Je možno dosáhnout různých geometrií svaru a díky rozmítací hlavě (Wobble Head) jsou výsledné svary bez jakýchkoli vad – s konstatním profilem povrchu a bez pórů. Velmi dobrá kvalita laserového svazku (M² < 1,1) také dovoluje použití nižších výkonů, čímž se minimalizuje tepelné ovlivnění svarového spoje a navíc dochází k optimalizaci energetické účinnosti celého svařovacího procesu.

|

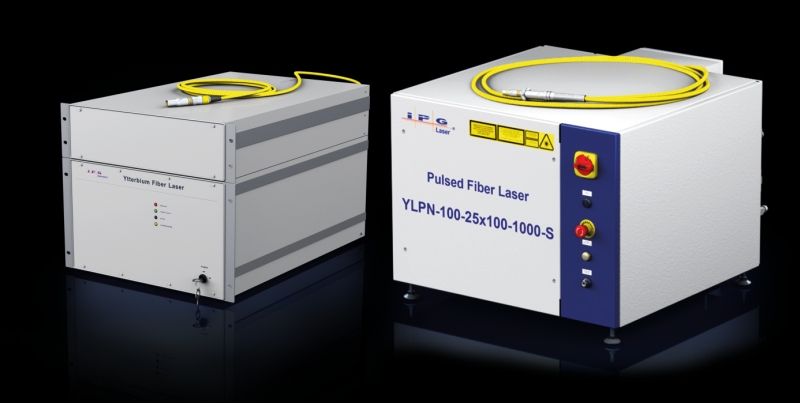

| Obr. 2: Svařování vláknovým laserem IPG |

Dalším příkladem je svařování hliníku – také zde je za normálních okolností velkým problémem pórovitost svarového spoje. Díky již zmíněné rozmítací hlavě, která umožňuje snížení tepla přivedeného do svarového spoje, mohou být vnitřní vady svaru eliminovány až ze 100 %. Také při svařování velmi tlustých plechů mají vláknové lasery své výhody – už od roku 2006 je ve stavbě lodí pro 12 mm plechy používán 12 kW vláknový laser. V tomto konkrétním případě je dokonce stejný laserový zdroj využit nejprve pro řezání a následně pro svařování.

|

| Obr. 3: Vláknové laserové systémy s délkou pulsu v řádech ns a průměrným výkonem 1 kW. Vlevo: kompaktní rackové provedení, vpravo: systémové provedení |

Čištění laserem (povrchové úpravy)

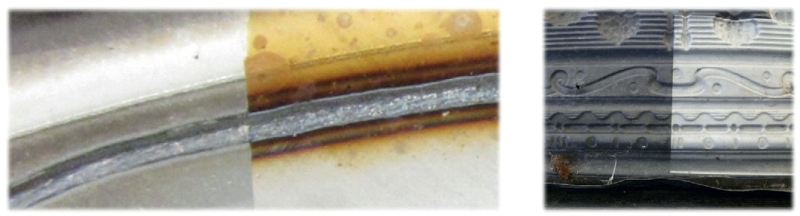

Pro různé povrchové úpravy materiálů se nejvíce využívají nanosekundové pulzní vláknové lasery se středními výkony od 100 W do několika kW. V tomto pohledu lze konkrétně mluvit o čištění, odstraňování různých vrstev, laků a nátěrů až po další technologie selektivního odstraňování jako je gravírování, vysokorychlostní značení či „remote“ řezání. Proces je velmi efektivní – např. u laserového čištění v případě použití laseru s průměrným výkonem 100 W a energií v pulzu 1 mJ dosahuje rychlost čištění u kovových materiálů cca 250 cm²/min. Tepelně ovlivněná oblast na základním materiálu je velmi malá, takže čištěná součást není během procesu nijak poškozena. Zpracovávaný materiál je tepelně ovlivněn pouze lokálně – laserový paprsek ohřeje jeho povrch natolik, že dojde k natavení a odpaření odebíraného materiálu, tzv. sublimaci.

Ve všech výše jmenovaných případech dojde při procesu k překrývání pulsů, které je pro výsledek procesu rozhodující. Aby bylo použití laserů také ekonomicky výhodné, je vedle vysoké kvality zpracování samozřejmě nutná i vysoká rychlost procesu. Z důvodu zaručení konstantního překrývání pulsů je žádoucí dále zvyšovat opakovací frekvenci. Aby bylo navíc docíleno většího úběru materiálu, jsou při těchto úpravách upřednostňovány velké průměry svazku s vysokými energiemi v pulzu až 100 mJ. Dnešní značně rostoucí trh aplikací čistění laserem to potvrzuje – s lasery se můžeme setkat např. při restaurování kamenných památek nebo při čištění různých strojírenských součástí. Z praxe lze namátkou uvést čištění forem používaných v automobilovém průmyslu.

|

|

Obr. 4: Čištění laserem lze použít pro různé materiály. |

Jelikož se často jedná o viditelné plochy, nesmí být forma v žádném případě laserem nijak porušena. Se správným nastavením parametrů procesu a vhodnou volbou procesní optiky lze však dosáhnout dokonale vyčištěného povrchu. Nezáleží přitom, zda se jedná o 2D či 3D aplikaci. Laser může být také použit přímo uvnitř formy. Protože jsou formy používány pro výrobu dílů v automobilovém průmyslu, jsou kladeny velmi vysoké nároky na produktivitu procesu – velmi často proto mívá laserová stopa čtvercový tvar, neboť v tomto případě jsou požadavky na překrývání jednotlivých laserových stop na povrchu materiálu nejmenší. Při použití laseru IPG „Mega Pulse“ s průměrným výkonem 5 kW a čtvercovým tvarem stopy je možné při čištění forem dosáhnout rychlosti čištění materiálu více než 50 m2/h.

TEXT/FOTO Kateřina Šourková