Všetci poznáme pojem byť produktívny. Jednou z veličín, ktoré produktivitu výrazne ovplyvňujú, je rýchlosť. V našom prípade je to rýchlosť obrábania. Vzhľadom na to, že rezná rýchlosť má najväčší vplyv na životnosť reznej hrany, ak máme zvýšiť reznú rýchlosť a pritom nepoškodiť reznú hranu, ideálnou voľbou je nástroj vyrobený z triedy tvrdšieho kubického nitridu bóru (KNB).

Všetci poznáme pojem byť produktívny. Jednou z veličín, ktoré produktivitu výrazne ovplyvňujú, je rýchlosť. V našom prípade je to rýchlosť obrábania. Vzhľadom na to, že rezná rýchlosť má najväčší vplyv na životnosť reznej hrany, ak máme zvýšiť reznú rýchlosť a pritom nepoškodiť reznú hranu, ideálnou voľbou je nástroj vyrobený z triedy tvrdšieho kubického nitridu bóru (KNB).

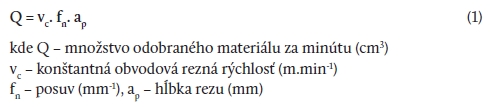

Výrobcovia rezných nástrojov však nemajú až taký rozmanitý sortiment tried KNB, ako je to v prípade spekaných karbidov. V takomto prípade potom musíme zvoliť iný postup, ktorý však dobre funguje aj pri sústružení mäkkých materiálov so spekanými karbidmi bez toho, aby sme menili triedu materiálu reznej doštičky. Aby sme mohli využívať tzv. výkon v sústružení, alebo inak ide o objem odobraného materiálu sústružením Q. Ako prvé potrebujeme poznať, čo poškodilo reznú hranu. Aký typ opotrebenia bol prvý – jednoduché opotrebenie na chrbte, prípadne žliabkové opotrebenie na čele – na negatívnej fazetke.

Ďalšími parametrami, ktoré vplývajú na výslednú produktivitu, sú:

– obmedzujúce podmienky finálneho obrobeného povrchu – kvalita povrchu,

– maximálne použiteľný polomer zaoblenia reznej hrany vzhľadom na vnútorný obrábaný roh,

– alebo veľkosť a tvar technologického zápichu v rohu obrábanej súčiastky.

MATERIÁL A METÓDY

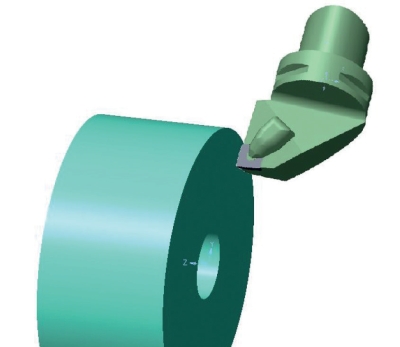

V našom experimente sme porovnávali jeden typ reznej doštičky z KNB. Použitá rezná doštička bola typu CNGA 120408, ktorá mala mikrogeometriu reznej hrany s dĺžkou negatívnej fazetky 0,1 mm pod uhlom 20° vo vyhotovení S, t. j. so zaoblením prechodových hrán.

Obrábanou vzorkou bola príruba z materiálu 42CrMo4 s priemerom 130 mm a s vnútorným otvorom 40 mm. Tento otvor sme požadovali kvôli tomu, aby sme obmedzili vplyv nulovej obvodovej reznej rýchlosti. Celá príruba bola zakalená na tvrdosť 52 HRC. Pre zjednodušenie merania času v reze sme zvolili operáciu čelného sústruženia.

|

| Obr. 1: Simulácia operácie obrábania |

Experiment sme uskutočnili na sústružnícko-frézovacom centre. Keďže takýto typ obrábacieho stroja nie je ideálny pre obrábanie kalených materiálov vzhľadom na celkovú tuhosť sústavy, práve preto bola zvolená súčiastka typu príruba. Hodnotenie drsnosti povrchu sa vykonávalo pomocou dielenského drsnomeru Mitutoyo SurfTest 301. Na snímanie stavu reznej hrany sa použil digitálny mikroskop Veho Discovery s priblížením 20 – 400x, pripojeným k PC pomocou USB kábla, so softvérom DinoCapture V2.

Cieľom tohto experimentu bolo dokázať, že produktivita sa dá zvýšiť aj bez zmeny typu reznej doštičky a pri dodržaní kvality obrobeného povrchu, na ktorý bude mať vplyv posuv a polomer zaoblenia reznej hrany. Kritériom ukončenia testu bolo prekročenie kvality opracovania obrobeného povrchu Ra = 0,6 μm.

VÝSLEDKY A DISKUSIA

Rezné podmienky prvého merania boli:

• vc = 180 m.min-1,

• ap = 0,1 mm,

• fn = 0,1 mm-1,

• chladenie = vypnuté

Čistý čas nástroja v jednom reze (jeden prechod) predstavoval 1 minútu.

Celkový čas v reze po stanovenú životnosť reznej hrany v reze bol 14 min.

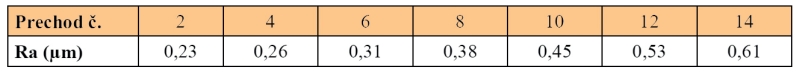

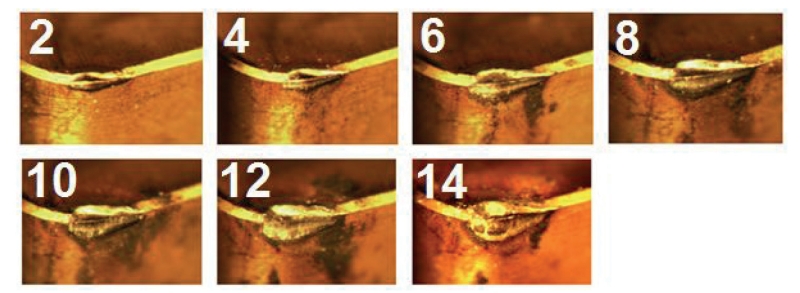

Snímky reznej hrany a merania drsnosti povrchu obrobku boli robené po každom párnom reze. Namerané hodnoty drsnosti povrchu z prvého merania sú uvedené v tabuľke č. 1. Snímky reznej hrany sú na obrázku č. 2.

|

| Tab. 1: Drsnosť povrchu v 1. meraní po každom párnom prechode |

|

| Obr. 2: Rezná hrana po každom párnom prechode v 2. meraní |

Na základe priložených snímok je vidieť, že priebeh opotrebenia bol predvídateľný.

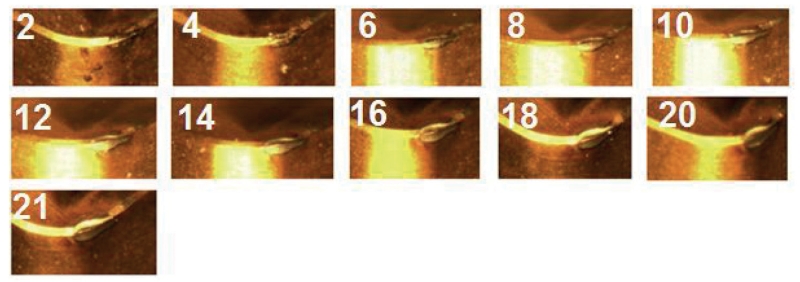

Ak použijeme vzorec na výkon obrábania v sústružení Q a použitím znalosti priebehu opotrebenia je vidno, že najväčší vplyv na životnosť má rezná rýchlosť. Preto ak upravíme rezné parametre vzhľadom na rovnaký výkon obrábania, t. j. použitím limitného posuvu pre vyhovujúce opracovanie obrobeného povrchu fn = 0,12 mm-1 dosiahneme teoretickú drsnosť povrchu Ra = 0,45 μm. Výsledná rezná rýchlosť potom bude vc= 150 m.min-1. S týmito upravenými hodnotami sme vykonali 2. meranie. Namerané hodnoty drsnosti sú uvedené v tabuľke č. 2 – meralo sa opäť po každom párnom prechode. Rovnako sa zaznamenal aj stav reznej hrany, snímky sú na obrázku č. 3.

|

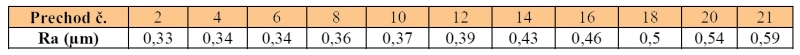

| Tab. 2: Drsnosť povrchu v 2. meraní po každom párnom prechode |

|

| Obr. 3: Rezná hrana po každom párnom prechode v 2. meraní |

Priebeh opotrebovania bol nepatrný a rezná hrana vyzerala podstatne lepšie ako pri meraní č. 1. Čas v reze bol ten istý, ale počet prechodov bol o 33 % vyšší. To znamená, že životnosť reznej hrany pri nepatrnom znížení reznej rýchlosti sa zvýšila až o 33 %. V konečnom dôsledku sa okrem predĺženej životnosti zvýšila aj produktivita obrábania, a to tak, že v skutočnej výrobe sa znížil počet kontrolných rezov pri výmene reznej hrany a zníži sa aj výskyt zmätkov.

Namerané lepšie hodnoty drsnosti povrchu pri vyššom posuve ako bola teoretická hodnota drsnosti Ra boli príčinou malej hĺbky rezu ap =0,1 mm, kde pri polomere zaoblenia reznej hrany 0,8 mm a hodnote posuvu fn = 0,12 mm-1 sa dosahovala maximálna hrúbka triesky hex iba 0,05 mm. Táto hodnota je pre mikrogeometriu reznej hrany S na spodnej úrovni použiteľnosti. Preto sa v tomto prípade dosahovali lepšie hodnoty opracovania povrchu až pri vyšších posuvoch, kde rezná hrana bola schopná ľahšie rezať.

ZÁVER

Sústruženie kalených ocelí získava čoraz väčšiu pozornosť pri výrobe komponentov. V našom experimente sme dokázali, že aj nepatrná zmena rezných parametrov má výrazný vplyv na životnosť nástroja a kvalitu opracovaného povrchu. Pri obrábaní so základnými parametrami bola životnosť doštičky z kubického nitridu bóru 14 minút v reze, a dokázala opracovať 14 súčiastok. Po úprave rezných parametrov – zníženie reznej rýchlosti zo 180 m.min-1 na 150 m.min-1 a zvýšení hodnoty posuvu na otáčku na 0,12 mm, sme dokázali opracovať až 21 súčiastok s hodnotou drsnosti povrchu pod Ra = 0,6 μm. To znamená, že sa životnosť reznej hrany pri nepatrnom znížení reznej rýchlosti zvýšila až o 33 %. V konečnom dôsledku sa okrem predĺženej životnosti zvýšila aj produktivita obrábania, a to tak, že v skutočnej výrobe sa zníži počet kontrolných rezov pri výmene reznej hrany a zníži sa aj výskyt zmätkov.

LITERATÚRA:

[1] BERNÁT, R. – ŽERNOVIČ, M. – PRÍSTAVKA, M. 2007. Porovnanie spevnenia povrchu ocele 11 110 po sústružení s použitím a bez použitia reznej kvapaliny. In Kvalita a spoľahlivosť technických systémov: 12. medzinárodná vedecká konferencia, 22.5. – 23. 5.

2007, Nitra: sprievodná akcia Medzinárodného strojárskeho veľtrhu 2007 v Nitre. Nitra. 2007. s. 85 – 89.

[2] GRZESIK, W. 2008. Influence of tool wear on surface roughness in hard turning using differently shaped ceramic tools. In Wear [online], vol 265, no. 3 – 4, pp. 327 –335 [cit. 2014-04-10]. ISSN 0043-1648

[3] POULOCHON, G. – MOISAN, A. – JAWAHIR, I. S. 2001. Toolwear mechanisms in hard turning with polycrystalline cubic boron nitride tools. In Wear [online], vol. 250, no. 1 – 12, pp. 576 – 586 [cit. 2013-04-10]. ISSN 0043-1648

TEXT/FOTO MILAN MATÚŠ, MICHAL ADAMIK, VLADIMÍR KROČKO, KATEDRA KVALITY A STROJÁRSKYCH TECHNOLÓGII, TECHNICKÁ FAKULTA, SLOVENSKÁ POĽNOHOSPODÁRSKA UNIVERZITA V NITRE

Recenzent / Reviewer doc. Ing. Marián Kučera, PhD.