Příčiny defektů povrchových úprav jsou převážně přisuzovány zanedbání některé z operací předúprav, nestabilitě technologického procesu povlakování, případně expedici. Identifikace těchto vad již byla v rámci kontroly kvality povrchových úprav mnohokrát popsána, dokumentována a příčina na úrovni technologického procesu povrchových úprav vhodně identifikována.

Příčiny defektů povrchových úprav jsou převážně přisuzovány zanedbání některé z operací předúprav, nestabilitě technologického procesu povlakování, případně expedici. Identifikace těchto vad již byla v rámci kontroly kvality povrchových úprav mnohokrát popsána, dokumentována a příčina na úrovni technologického procesu povrchových úprav vhodně identifikována.

Vágnost tohoto přístupu je doložena případy cyklicky se vyskytujících anomálií povrchové úpravy, které bez zjevné příčiny nebo zásahu do samotné technologie či řádné identifikace spouštěče na úrovni provozovatele povrchových úprav samovolně odezní. Vzájemná interference výrobních technologií a operací již v prvopočátku volby základního materiálu vede na metastabilní úrovni k indukci mnoha nežádoucích dějů.

Součinnost chemického složení základního materiálu, mikrostruktury, mikrostrukturní proměny v návaznosti na požadované fyzikálně mechanické vlastnosti a strojírenskými operacemi, generuje nežádoucí interakci vedoucí k degradaci, jak samotného základu, tak povrchové úpravy.

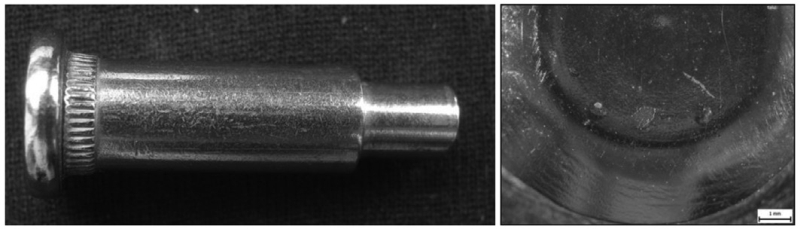

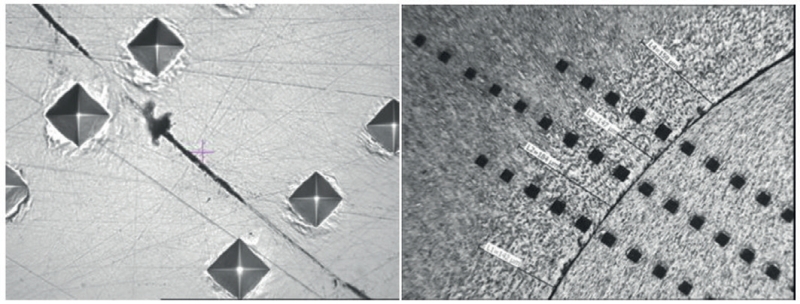

Jedním z příkladů kumulace těchto faktorů je degradace elektrolyticky vyloučeného Zn povlaku na orbitálně tvářené ploše čepu (viz obr. 1). Na ploše čepu tvářené nýtováním během výroby nájezdu se v nepravidelných intervalech vyskytly vady galvanicky vyloučeného Zn povlaku ve formě puchýřů, které jsou následně místem iniciace ztráty přilnavosti a vzniku koroze.

|

| Obr. 1: vlevo: Tvářený čep – základní materiál 20MnB4 ČSN EN 10027-1, vpravo: vada Zn povlaku ČSN EN 12329 Fe//Zn15//A orbitálně nýtované plochy |

Výchozím polotovarem čepu je tažený drát fosfátovaný zinečnatým fosfátem za studena objemově tvářený. Při tváření jsou použity operace redukce osazení, pěchování hlavy čepu a redukce ozubení. Středící důlek na čele slouží k vystředění pro následné operace tváření.

* * * * *

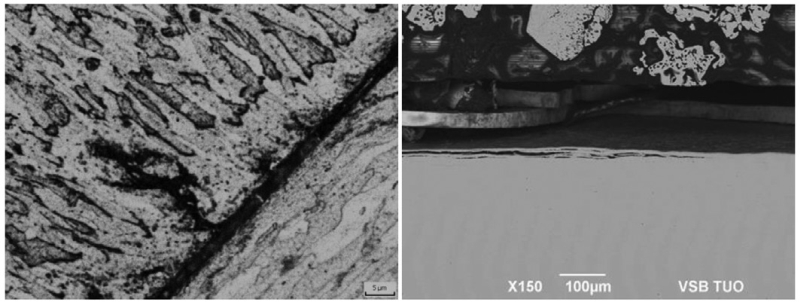

Dojde-li v průběhu procesu kalení k narušení řízené pecní atmosféry a vniknutí vzduchu, na povrchu čepu se rychle vytvoří vrstva okují. Mikrostrukturní nečistoty v oblasti trhlin (obr. 4), oxisulfidické vměstky (obr. 3) se tak stávají zárodečnými aktivátory šíření vodíkové trhliny.

* * * * *

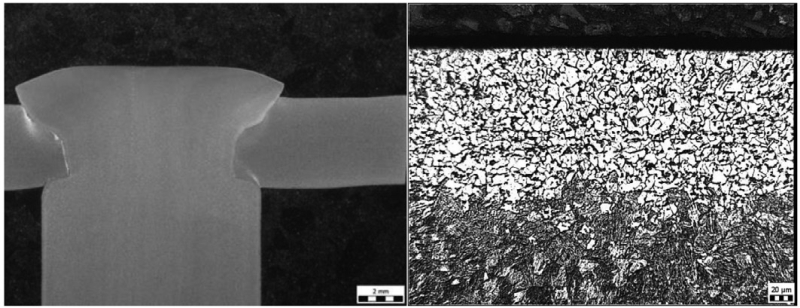

Požadované fyzikálně mechanických vlastnosti (32 – 34) HRC v celém objemu základního materiálu, martenzitická mikrostruktura bez oduhličení nebo nauhličení. Pro zamezení oduhličení, nebo nauhličení povrchu během procesu kalení probíhá ohřev a výdrž na požadované teplotě v ochranné atmosféře. Mikrostruktura čepu v oduhličené oblasti bez plastické deformace je čistě feritická s drobnými karbidy (viz obr. 2). Hloubka oduhličení na těle čepu je rovnoměrná bez deformačního ovlivnění v rozsahu 180 – 200 nm (nm-nanometr – pozn. red.) v místě spojení čep – deska tělesa se pohybuje v rozmezí 140 – 160 nm.

|

| Obr. 2 vlevo: Řez pevné spojení vzájemné interakce čep – deska tělesa, vpravo: oduhličený feritický povrch těla čepu, ferit bez deformačního přetvoření, jádro čepu martenzit |

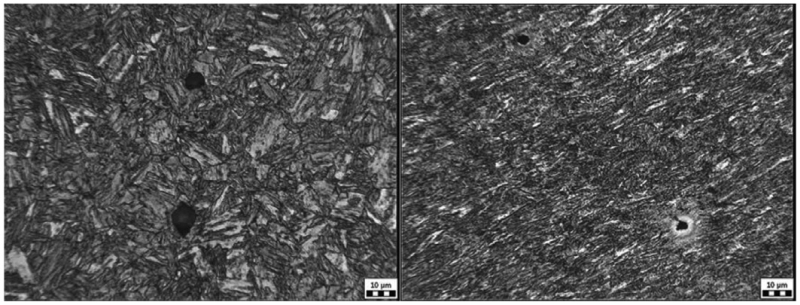

Hloubka oduhličení tvářením zpevněné hlavy čepu v oblasti středícího důlku dosahovala hodnot 5 – 10 nm. Orbitální tváření hlavy s prvotní hloubkou oduhličení cca 200 nm prokazatelně vede ke zpevnění povrchu v oblasti středícího důlku. Mikrostruktura v celkovém objemu základního materiálu čepu je směsí zákalných struktur převážně martenzitického charakteru, popuštěný martenzit. Vměstky (viz obr. 3), silikátové na bázi MnS, netvárné sulfidické. Netvárné oxidicko-sulfidické vměstky, tmavé fáze na bázi O, Al, Ca a světlé fáze S, Mn, Ca.

|

| Obr. 3 vlevo: oxidické vměstky na bázi Al2O3, vpravo: oxisulfidické vměstky na bázi MnS, oxidy Al2O3 slouží jako krystalizační zárodky. Oduhličené trhliny deformované tvářením jako doklad vymizení zapracované okuje. |

Nečistoty v místě trhlin, rozhraní, povlak, základní materiál čepu a desky tělesa, jsou zbytkovým produktem kalícího oleje a okují. Vlevo je oduhličená trhlina deformovaná tvářením a rozsáhlejší oduhličení obklopující trhlinu, svědčící o zapracování vymizelé okuje. Hrubé feritické zrno, oduhličení v okolí trhliny, se jeví jako důsledek popouštění. Pokud během procesu kalení dojde k narušení řízené pecní atmosféry a vniknutí vzduchu, na povrchu čepů se rychle vytvoří vrstva okují. Snížení obsahu uhlíku souvisí s tvorbou okují na povrchu během procesu kalení; tyto během procesu popouštění brání oduhličení. Na povrchu čepu proběhlo prioritně před tvorbou kysličníkové vrstvy. Oduhličení může nastat při nižší teplotě ohřevu, jak působením atmosféry pece, tak také druhotnou reakcí povrchu s vrstvou okují z předchozího kalení.

|

| Obr. 4: vlevo: Hrubé zrno feritu, jemné karbidy, trhlina na těle čepu v oblasti čep – deska tělesa, vpravo: lamelární, únavové praskání po vrstvách povrchu hlavy čepu |

|

| Obr. 5: vlevo: Plastická deformace tvořící pevné spojení související s nýtováním a vzájemnou interakcí čep – deska tělesa, vpravo: měření mikrotvrdosti a hloubky oduhličení v oblasti druhotné plastické deformace čep – deska tělesa |

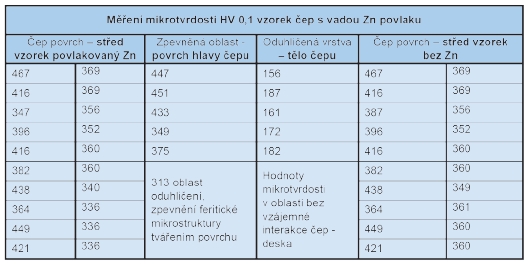

Mikrotvrdost byla hodnocena jak v oblasti těla čepu a desky tělesa, tak také v oblasti bez přímé deformace a zpevnění povrchu vlivem tváření. Dále bylo měření provedeno v plasticky deformované oblasti středícího důlku a ve směru kolmém ke středu čepu.

| Tab. 1: Měření mikrotvrdosti čepu dle hloubky oduhličené vrstvy, deformaci a TZ základu |

|

Závěr

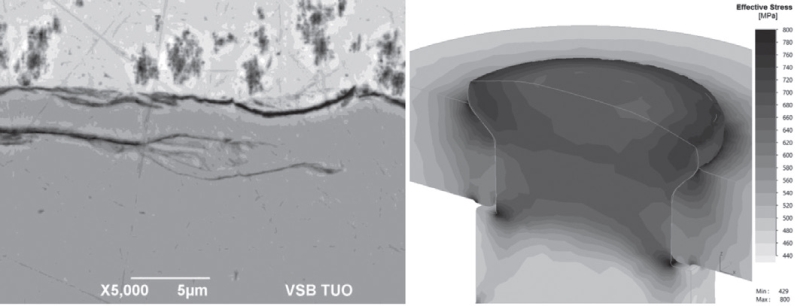

Charakter trhlin ukazuje, že se zřejmě jedná o trhliny iniciované z okují se zbytky kalícího oleje. Dojde-li v průběhu procesu kalení k narušení řízené pecní atmosféry a vniknutí vzduchu, na povrchu čepu se rychle vytvoří vrstva okují. Mikrostrukturní nečistoty v oblasti trhlin (obr. 4), oxisulfidické vměstky (obr. 3) se tak stávají zárodečnými aktivátory šíření vodíkové trhliny (obr. 5). Následná součinnost plastické deformace, rozložení napětí způsobených přetvárným odporem vlivem změny a přeskupení zrn feritu na rozhraní ferit – martenzit, dále podporuje uvolnění dislokované inkluze, aktivuje lamelární, únavové praskání základu (viz obr. 4 vpravo). Vyvolané napěťové stavy, přetvoření oduhličené vrstvy cca 5 nm, narůstající mikrotvrdost uvolnění vnitřního napětí v oblasti trhlin a vměstků indukovaného na prvotní metastabilní úrovni základního materiálu, vede k uvolnění dislokačních zdrojů šíření trhlin a ztrátě přilnavosti Zn povlaku (viz obr. 6). Rozložení efektivního napětí a vzájemná deformační interakce těles sestavy: nástroj – hlava čepu, tělo čepu – deska třmenu dokládá obr. 6 vpravo. Nežádoucí oduhličení povrchu čepu v kombinaci s dalšími faktory výrobního procesu, jak tepelné zpracování, vměstky, mikrostrukturní přeměna, deformace, přeložky, trhliny, tak také průběh a provedení výrobních operací a další, do značné míry rovněž přispívají ke snížení kvality povrchové úpravy.

|

| Obr. 6: vpravo: Vodíková trhlina, ztráta přilnavost Zn, vlevo: schéma rozložení deformačního napětí |

Metalografická dokumentace, tloušťka povlaku a oduhličené vrstvy byla provedena metodou světelné mikroskopie na metalografickém mikroskopu Olympus GX51 s počítačovou podporou softwaru QuickPHOTO Industrial 3.1. Měření mikrotvrdosti pomocí mikrotvrdoměru LECO LM247AT. Předpoklad nedostatečného odmaštění, vodíkové trhliny a únavové porušení povrchu dokládá chemická analýza elektronové mikroskopie vybavení, SEM – JEOL – 6490LV, EDS INCA x – act.

TEXT/FOTO: Ing. Xenie Ševčíková, Ph. D., prof. Ing. Jiří Hrubý, CSc., VŠB – TUO, Ostrava, Fakulta strojní, Katedra mechanické technologie

Literatura

[1] MAX, A. M. Iron Plating, Metal Finishing Guidebook and Directory, Vol. 77, No. 13, 1979, 255 p.

[2] DETTNER W., ELZE, J. Handbuch der Galvnotechnik, Band II. Carl Hanser Verlag, Munchen 1972, 444 s.

[3] SAFRANEK, W. The properties of electrodeposited metals and alloys. 2nd ed. Orlando, 1986. ISBN 0-936569-00-X.

[4] LOWENHEIM, F. Modern electro-plating. 3rd ed. New York, 1974. str. 789.

ISBN 0-471-54968-1.

[5] Obr, L. Vstup do technologie povrchových úprav. In: Protikorozní ochrana a její provázanost v průmyslu, listopad 2012, Jihlava. ISBN 978-80-903709-7-5.

[6] ČSN EN 1403. Ochrana kovů proti korozi – Elektrolyticky vyloučené povlaky – Metoda specifikace všeobecných požadavků. Praha: Český normalizační institut, 1999.

[7] FALK, B., ENGEL, U., GEIGER, M. Estimation of tool life in bulk metal forming based on different failure concepts. J. Mater. Process. Technol., 1998 Vol. 80-81, pp 602-607, ISSN 0924-0136.

[8] GROENBAEK, J., BIRKER, T. Innovations in cold forging die design. J. Mater. Process. Technol., 2000, Vol. 98, Issue 2, pp 155-161, ISSN 0924-0136