Poptávka automobilového průmyslu po slitinových povlacíh zinek-nikl je neustále rostoucí. Převážně jde o slitiny s obsahem 12 – 16 % Ni, které mají výrazně vyšší korozní (zvláště v případě tepelného zatížení) a mechanickou odolnost oproti povlakům čistého Zn.

Poptávka automobilového průmyslu po slitinových povlacíh zinek-nikl je neustále rostoucí. Převážně jde o slitiny s obsahem 12 – 16 % Ni, které mají výrazně vyšší korozní (zvláště v případě tepelného zatížení) a mechanickou odolnost oproti povlakům čistého Zn.

Navzdory mnoha výhodám kyselých Zn-Ni lázní stále přetrvávají oblasti použití (např. pokov tvarově komplikovaných dílů, hromadný pokov), o kterých se soudí, že jsou doménou alkalických lázní.

Příspěvek se zabývá Zn-Ni povlaky vylučovanými z kyselé lázně neobsahující kyselinu boritou ani amonné sole, se zlepšenou hloubkovou účinností, určenou pro závěs i hromadný pokov.Uvedeny jsou hodnoty korozní odolnosti povlaků v několika variantách následných úprav (pasivace,sealer). Rovněž jsou uvedena data týkající se struktury a textury (techniky XRD, FIB). Dále je prezentováno rozložení tlouštěk a obsah Ni v porovnání s alkalickou ZnNi lázní.

Úvod

Veškeré ZnNi procesy mohou být rozděleny do dvou základních skupin: alkalické a kyselé. Navzdory mnohým výhodám kyselých systémů, jako je vysoká proudová účinnost, vysoká efektivita, možnost přímého pokovování litiny a nižší cena, existují stále aplikace, kterým dominují alkalické procesy. Hlavně je to kvůli jednodušší údržbě a lepšímu rozložení tloušťky výsledného povlaku, což je předurčuje k pokovování hromadného a tvarově složitého zboží.

Zvýšené požadavky na kvalitu a prodloužené záruční doby jsou hlavními důvody pro další vývoj korozní ochrany především pro automobilový průmysl. Současně i potřeba zvýšené produktivity a snižování nákladů nutí průmysl hledat nová řešení. Vylepšení hloubkové účinnosti kyselých ZnNi elektrolytů dovoluje zkrácení času pokovování a tím zvýšení produktivity, a více homogenní povlaky vedou ke zlepšení korozní odolnosti a kvality.

Tato studie představuje nový kyselý slitinový ZnNi elektrolyt Zinni 220, firmy Atotech, který díky své vysoké proudové účinnosti a excelentnímu rozložení tloušťky vrstvy může být náhradou alkalických systémů a otevírá tak nové oblasti aplikace ZnNi elektrolytů a nabízí zlepšení kvality a produktivity. Zmíněný Zinni 220 byl porovnáván s běžným kyselým i alkalickým ZnNi procesem.

Experimentální část

Pro zjišťování tloušťky vrstev ZnNi byl použit test v Hullově cele o objemu 250 ml po dobu 15 min při proudu 1A. Pokov hromadného zboží (šrouby M8x70) byl testován při proudových hustotách 0,5-1,0 A/dm˛. Aplikace na litině byla porovnána pokovením brzdových dílců.

Povlaky ZnNi byly získány z Zinni 220 a dvou běžných Zn-Ni elektrolytů:

- Zinni 220 (nová generace kyselého ZnNi elektrolytu bez amonných solí a kyseliny borité)

o 20 g/l zinek, 160 g/l chloridy, 25 g/l nikl, 90ml/l Zinni 226, 5 ml/l Zinni 221, 1 ml/l Zinni 222, 10 ml/l Zinni 224, 90 ml/l Zinni 226 a 4 ml/l Zinni 227

- Běžný alkalický ZnNi elektrolyt pro hromadnou aplikaci o 8 g/l zinek, 120 g/l NaOH, 12.5 ml/l niklová přísada, 100 ml/l komplexant, 1.5 ml/l leskotvorná přísada

- Běžný kyselý ZnNi elektrolyt bez amonných solí a kyseliny borité o 20 g/l zinek, 160 g/l chloridy, 25 g/l nikl, 10 ml/l komplexant, 7,5 ml/l leskotvorná přísada, 20 ml/l smáčedlo a 90 ml/l pufr

Podmínky pokovu byly nastaveny dle návodu k použití.

Tloušťky a obsah Ni v povlaku byly měřeny metodou XRFpomocí rentgenfluorescenčního spektrometru firmy Fischer. Korozní odolnost byla testovaná na šroubech M10 v neutrální solné mlze dle ASTM B-117 a cyklický test dle VDA 233-102. Textura vrstev byla zkoumána v řezu pomoci FIB zařízení FEI Helios Nanolab 660.

Výsledky a diskuze

Rychlost pokovování a rozložení tloušťky na závěsových dílcích

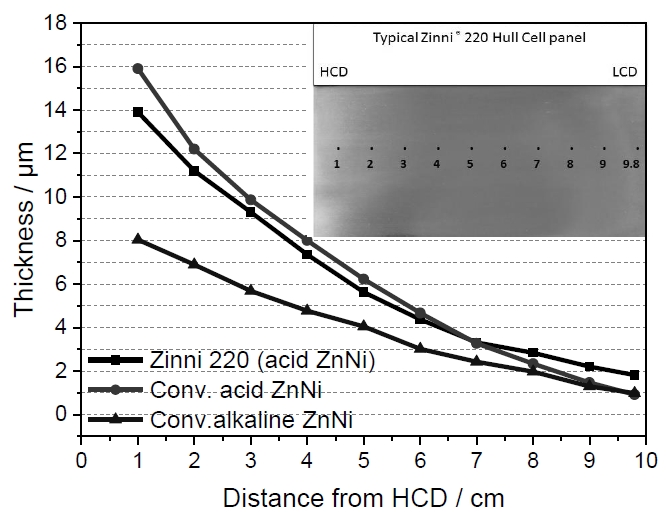

Porovnání rychlosti pokovu, rozložení tloušťky vrstev a obsahu Ni v povlaku získaného z kyselého a alkalického elektrolytu byla provedena na základě standardního testu v Hullově cele. V případě alkalického elektrolytu byla použita anoda ocelová, u kyselého elektrolytu niklová. Všechny parametry (teplota, míchání, pH, poměr Zn/Ni, atd.), byly nastaveny dle příslušných návodů k použití. Po pokovu byl testovací panel vyjmut z elektrolytu, opláchnut vodou a vysušen stlačeným vzduchem. Poté byly změřeny tloušťky a obsah Ni v povlaku v 10 bodech v celé délce panelu, kde první bod je 1 cm od okraje vysokých proudových hustot (HCD) a další body v 1 cm rozestupech. Poslední bod je umístěn 2 mm od okraje nízkých proudových hustot (LCD). Obrázek 1 ukazuje typický testovací panel pokovený v Hullově cele v elektrolytu Zinni220 s vyznačenými měrnými body. Na základě získaných dat je možné porovnání mezi různými systémy, jak je uvedeno na obrázku 1.

|

| Obrázek 1 Porovnání rozložení tloušťky ZnNi povlaku na panelu pokoveného v Zinni 220, běžným kyselým ZnNi a běžným alkalickým ZnNi |

Je zřejmé, že rozložení tloušťky vrstev alkalických elektrolytů je stále lepší než u kyselých elektrolytů. Je důležité zmínit, že tloušťka ve velmi nízkých proudových hustotách je u Zinni 220 vice jak o 100% lepší než u ostatních elektrolytů (náměry 9 a 9,8). Celkové rozložení tloušťky je v porovnání se současným kyselým ZnNi elektrolytem také lepší.

Naměřené hodnoty obsahu Ni v povlaku (nejsou zde uvedeny) jsou ve všech případech v rozmezí 12-16% a jsou zde pouze malé odchylky v závislosti na proudové hustotě. Důležité je zmínit, že u obou povlaků získaných z kyselých elektrolytů platí, že s vyšší proudovou hustotou obsah Ni mírně klesá. Opačné chování je u povlaku získaných z alkalických elektrolytů. Toto pozorování je potvrzeno i v jiné práci [1].

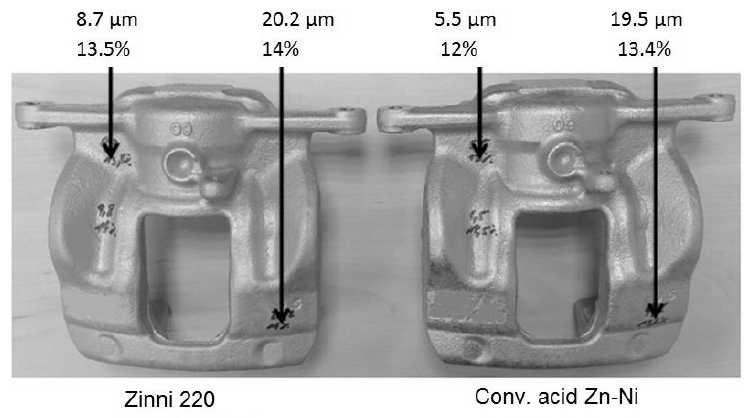

Jelikož hlavní oblast použití kyselých ZnNi procesů je pokovování litiny, bylo porovnání ZnNi povlaků Zinni 220 a běžného kyselého ZnNi elektrolytu provedeno na brzdových dílcích.

Jak je vidět na obrázku 2, pokud se použije nový elektrolyt za stejných podmínek jako běžný kyselý ZnNi proces, je u Zinni220 v oblastech nízkých proudových hustot tloušťka vrstvy vyšší o cca 30%, (8,7μm vs. 5,5μm).

|

| Obrázek 2 Porovnání ZnNi tloušťky vrstvy na brzdových dílcích použitím kyselého ZnNi elektrolytu Zinni220 a běžného kyselého ZnNi elektrolytu, podmínky pokovu: 2,5 A/dm2, 60 min, pH 5,4, teplota = 35°C |

Rychlost pokovování a rozložení tloušťky na hromadném zboží

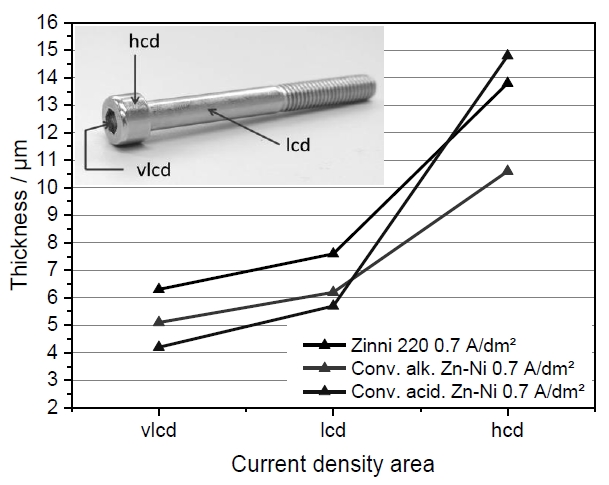

Pro demonstraci výhod nového kyselého ZnNi elektrolytu při hromadném pokovování byly pokoveny šrouby M8x70 s vnitřním šestihranem v alkalickém i kyselých procesech. Čas pokovování a proudové hustoty byly stejné při každém pokovu. Ukázka šroubu je na obrázku 3, kde jsou zároveň zobrazeny náměry (vcld – velmi nízké proudové hustoty, lcd – nízké proudové hustoty, hcd – vysoké proudové hustoty). Naměřené tloušťky jsou vyneseny do grafu na obrázku 3.

|

| Obrázek 3 Tloušťky vrstev naměřených pomocí XRF, pokovování při 0,7 A/dm2 |

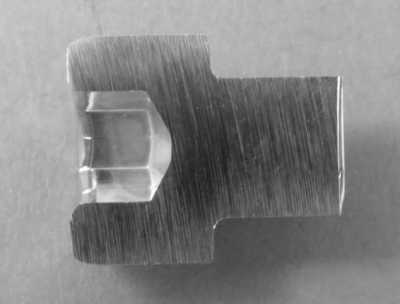

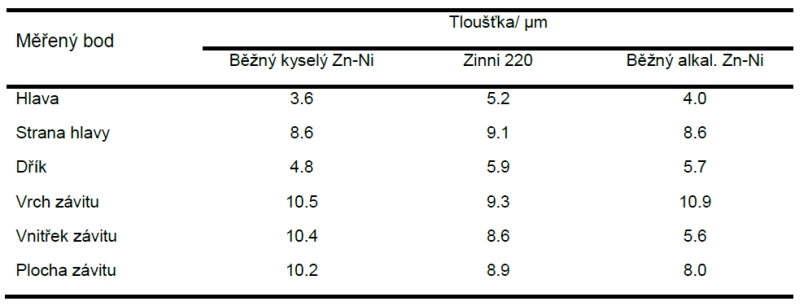

Pro detailnější zkoumání tloušťky povlaků získáných z různých ZnNi procesů při 0,5 A/dm2 byly šrouby rozřezány a proměřeny pomocí SEM (není zde prezentováno). Měřená místa jsou uvedeny na obrázku 4. Naměřená data jsou uvedena v tabulce 1.

|

|

| Obrázek 4 Místa na šroubech kovených různými ZnNi procesy při 0,5 A/dm2 měřeny použitím SEM snímkování, oblast závitu (a), oblast dříku (b) | |

|

|

| Tabulka 1 Porovnání tloušťky ZnNi vrstev získaných z různých elektrolytů při 0,5A/dm2 na různých místech šroubu uvedených na obrázku 4 | |

Z porovnání hodnot je zřejmé, že rychlost pokovování u nového kyselého ZnNi elektrolytu je v oblastech nízkých proudových hustot vyšší než u alkalického elektrolytu. Tloušťka vrstvy ve vysokých proudových hustotách je u Zinni 220 a alkalického elektrolytu velmi podobná. Rozložení tloušťky vrstvy u nového elektrolytu je viditelně lepší než u současného alkalického ZnNi procesu. Situace se opakuje a je více patrná pokud se použije k pokovu vyšší proudová hustota (1A/dm2 a vyšší – není zde uvedeno). Tloušťka a rozložení tloušťky v nízkých proudových hustotách je nejhorší u běžného kyselého ZnNi procesu .

Proudová účinnost

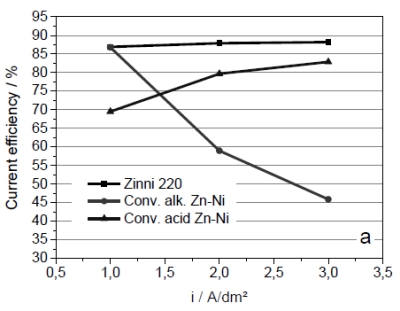

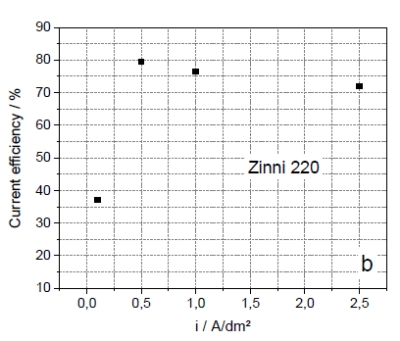

Jedna z největších výhod kyselých ZnNi procesů je jejich vysoká proudová účinnost. Zde byly porovnány proudové účinnosti pro povlaky získané z čerstvě připravených kyselých a alkalických elektrolytů při různých proudových hustotách. Jak vyplývá z obrázku 5a, gravimetricky změřená proudová účinnost pro pokov z čerstvě připravených kyselých i alkalických elektrolytů je velmi vysoká při nízkých proudových hustotách.

Chování obou typů elektrolytů je však zcela odlišné, pokud se použije vyšší proudová hustota. Při vyšších proudových hustotách účinnost alkalických procesů klesá velmi rychle a dosahuje 40-50% (není zcela viditelné na grafu), kdežto účinnost kyselých elektrolytů roste s vyšší proudovou hustotou až k 90%. Stejné chování pro alkalické a kyselé ZnNi elektrolyty bylo pozorováno Müllerem a spol. [2]. Je důležité zmínit, že chování starých elektrolytů (vyšší obsah kovů a chloridů) se ve většině případů liší od nově připravených.

Zkušenosti říkají, že účinnost kyselých elektrolytů lze držet kolem 90% (pokud 85 obsah kovu a solí nedosáhne vodivostního limitu), zatímco u alkalických elektrolytů se účinnost dlouhodobě stabilizuje kolem 40-50% (jako následek vzniku uhličitanů a rozkladných produktů organických přísad) a je silně závislý na proudové hustotě, obsahu Zn v lázni a obsahu organických přísad.

|

|

| Obrázek 5 Porovnání proudové účinnosti v závislosti na proudových hustotách pro různé ZnNi procesy, měřeno gravimetricky v nových elektrolytech (a), elektrochemické vyhodnocení proudové účinnosti v závislosti na proudové hustotě měřených v Zinni220 (b) | |

Proudová účinnost během pokovování v závislosti na proudové hustotě byla pro Zinn220 rovněž měřena elektrochemicky (obrázek 5b). Výsledky potvrzují data získaná gravimetricky. Při nízkých proudových hustotách je účinnost kyselých procesů velmi nízká (okolo 40% při 0,1 A/dm2). Avšak po dosažení 0,5 A/dm2 je účinnost vice než 90% a s rostoucí proudovou hustotou je stále na této úrovni . Je nutné znovu připomenout, že měření se týká čerstvých elektrolytů s relativně nízkým obsahem kovů a chloridů. Zvýšení koncentrace Zn a Ni iontů, i chloridů vede u kyselých ZnNi procesů ke zvýšení proudové účinnosti. Data (zde nejsou uvedena detailně) získaná pro Zinni 220 a běžný kyselý ZnNi elektrolyt obsahující 26g/l Zn, 31g/l Ni a 170g/l chloridů ukazují hodnoty proudové účinnosti okolo 93% resp. 89% pro oba elektrolyty při proudové hustotě 2.5A/dm˛, resp. 0.7A/dm˛.

Zinni 220 - korozní ochrana

Korozní chování dílů pokovených v Zinni220 s pasivací a utěsněním bylo testováno v korozní komoře neutrální solnou mlhou dle ASTM B-117. Jak je vidět na obrázku 6 (a, b, c) jsou po aplikaci utěsnění všechny požadavky na odolnost vůči bílé i červené korozi splněny. Bílá koroze v male míře může být viditelná na hlavě šroubu po 1000h. Stejné dílce byly také podrobeny cyklickému koroznímu testu VDA 233-102. I v tomto případě byla pozorována výborná korozní ochrana. Obrázek 6 (d, e, f) ukazuje šrouby pokovené v Zinni 220 elektrolytu s následnou pasivací v EcoTri HC2 a utěsněním Corrosil Plus 501 nebo Corrosil 315L bez červené koroze po 15 cyklech.

Závěr

Povlaky ZnNi získané z nového kyselého elektrolytu Zinni 220 byly porovnány s běžným kyselým a alkalickým ZnNi elektrolytem. Ve všech případech byla vytvořena γ-fáze. Korozní vlastnosti ZnNi povlaků po pasivovaci a utěsnění byly testovány dle ASTM B-117 a VDA 233-102. Výsledky ukázaly výbornou odolnost vůči bílé i červené korozi. Navíc bylo provedeno porovnání rozložení tloušťky vrstvy, tloušťky vrstvy v nízkých proudových hustotách a proudové účinnosti mezi novým kyselým ZnNi procesem, současným kyselým a alkalickým procesem. Bylo prokázáno, že aplikace nového kyselého ZnNi elektrolytu vede ke zlepšení rozložení tloušťky vrstvy a tloušťky v nízkých proudových hustotách beze změny proudové účinnosti. Dále bylo prokázáno, že aplikací elektrolytu Zinni 220 na hromadné zboží je možné snížit dobu pokovu až o 30% a zvýšit tak produktivitu v porovnání se současným alkalickým ZnNi elektrolytem. Na základě prezentovaných dat je možné bezpečně říct, že nová generace kyselého ZnNi elektrolytu může nahradit alkalický elektrolyt pro pokov hromadného zboží.

Poděkování

Rád bych poděkoval Dr. Sebastianu Hahnovi za pomoc s elektrochemickým měřením a naším kolegům z oddělení Materiálového Inženýrství, především Sebastianu Bohnovi a Ralfu Schulzovi, za provedení SEM a FIB analýz.

Literatura

1. Müller, C., M. Sarret, and M. Benballa, Complexing agents for a Zn–Ni alkaline bath. Journal of Electroanalytical Chemistry, 2002. 519(1–2): p. 85-92.

2. Benballa, M., et al., Zinc–nickel codeposition in ammonium baths. Surface and Coatings Technology, 2000. 123(1): p. 55-61.

TEXT/FOTO: Michal Kaczmarek