Výroba, výrobné procesy, výrobky a celkovo všetky etapy v životnom cykle všetkých produktov existujúcich v reálnej praxi sú v súčasnej dobe výrazne komplikovanejšie ako v minulých desaťročiach.

Výroba, výrobné procesy, výrobky a celkovo všetky etapy v životnom cykle všetkých produktov existujúcich v reálnej praxi sú v súčasnej dobe výrazne komplikovanejšie ako v minulých desaťročiach.

Tento stav je spôsobený predovšetkým prudkým rozmachom výpočtovej kapacity počítačov a vysokým stupňom penetrácie informatiky do všetkých oblastí priemyslu. Riadenie výrobných procesov v moderných produkčných linkách je natoľko zložité, že riadenie nie je možné nahradiť ľudskou obsluhou. Overovanie riadiacich zásahov sa realizuje vo virtuálnom prostredí, v nasimulovanej realite. Simulácia výrobného procesu je bežne využívaným spôsobom zistenia informácií o možnom stave, resp. predikcii stavov výroby. Čo však nie je bežné, je simulácia výrobných procesov spolu s aplikáciou výstupov simulácie v reálnom svete v reálnom čase. Technológia, ktorá to umožňuje, je vo svete známa pod názvom digitálne dvojča – Digital Twin.

Charakteristické prvky systému digitálnych dvojíc

Oblasť virtualizácie a diskrétneho riadenia výrobných procesov je predovšetkým záležitosťou posledných dvoch desaťročí. Výpočtové systémy svojou kapacitou umožňujú realizovať dostatočne jemné modely reálnych procesov a simulácia je využívaná prakticky pri výrobe všetkých produktov v každej fáze výrobného cyklu.

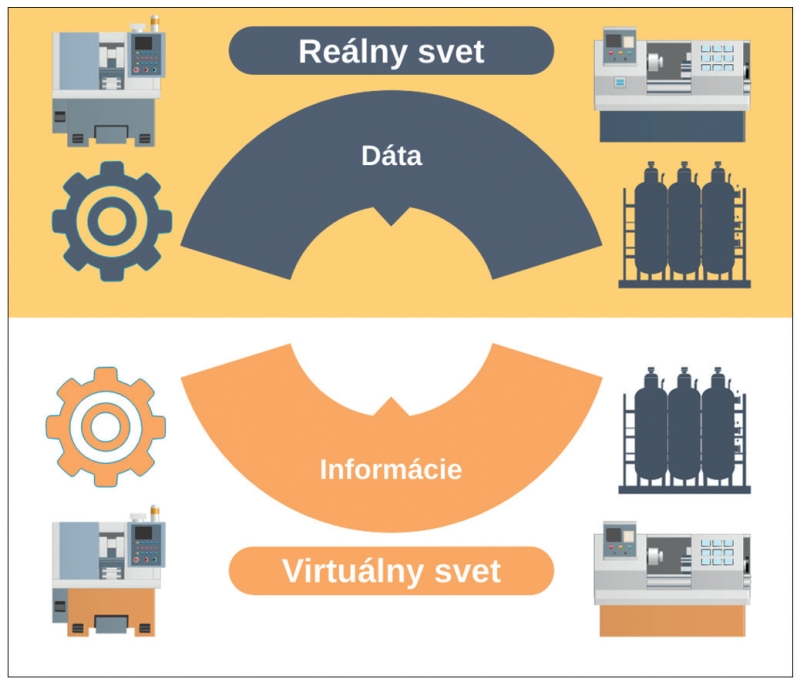

|

| Obr. 1: Digitálne dvojča/realita |

Vďaka výpočtovému výkonu je čas simulácie čoraz kratší a aplikácia výstupov simulačných modelov do praxe je relatívne rýchla. Celý systém výroby nevyhnutne speje k minimalizácii času potrebného na získanie výstupov simulácie a ich aplikáciu do praxe, pričom reálnym cieľom je získať nulové omeškanie (čo najkratšie – reálno-časové) medzi simuláciou a aplikáciou zmien v reálnom výrobnom procese. Existencia takýchto paralelných simulačných nástrojov s priamou väzbou na skutočný stav je známa pod pojmom digitálne dvojča.

Za hlavnú definíciu pojmu digitálne dvojičky môžeme považovať nasledujúce tvrdenie (1): Digitálne dvojča (Digital Twin – DT) je integrovaná viac-fyzikálna viacrozmerná pravdepodobnostná simulácia komplexného javu alebo produktu, ktorá využíva najlepšie dostupné fyzikálne modely, senzorické rozhrania, matematický aparát a pod. na vytvorenie zrkadla existencie svojej zodpovedajúcej dvojičky. Existencia digitálneho dvojčaťa je teda podmienená tromi súčasťami, a to sú: existencia reálneho fyzického prvku, virtuálneho prvku a súboru dát tvoriacich väzbu medzi materiálnym (reálnym) prvkom alebo produktom a virtuálnym prvkom.

* * * * *

Charakteristiky digitálneho dvojčaťa:

• Odozva v reálnom čase

• Interakcia a konvergencia

• Evolúcia

* * * * *

Odozva v reálnom čase

V prostredí digitálnych dvojčiat koexistujú dva priestory – digitálny a reálny. Digitálny je priamym odrazom reálneho sveta a mal by byť v stave vysokej konzistencie s reálnym svetom, samozrejme, v čo najlepšej kvalite.

Interakcia a konvergencia

Tieto charakteristiky vyžadujú tri rôzne prístupy. V prvom rade interakciu a konvergenciu v reálnom svete. Pretože digitálne dvojča je úplným obrazom všetkých elementov reálneho sveta, vrátane funkcií, vzťahov a fyzikálnych vlastností, je možné prepojenie medzi rozličnými fázami reálneho sveta s modelom a naopak. Za druhé existuje interakcia a konvergencia medzi dátami v minulosti a súčasnými, reálno-časovými údajmi. Údaje v databáze digitálneho dvojčaťa sú relatívne veľmi komplexné a nie sú závislé iba na znalostiach o konkrétnom systéme, ale je možné zhromažďovať dáta zo všetkých súčasne nasadených systémov, dokonca v reálnom čase. Dôsledkom tohto stupňa konvergencie je, že dáta môžu byť hlbšie a presnejšie analyzované. Za tretie interakcia a konvergencia medzi reálnym svetom a virtuálnym svetom. Tieto dva, v podstate nezávislé svety, nie sú v zmysle digitálnych dvojčiat vôbec oddelené. Základnou súčasťou tejto technológie je vytvorenie plynulého prepojenia medzi nimi, čím je zaručená jednoduchá interaktivita v rámci prvkov.

Evolúcia

Digitálne dvojičky sú schopné aktualizovať údaje v reálnom čase, takže virtuálny model môže prostredníctvom kontinuálneho paralelného porovnávania virtuálneho priestoru s fyzickým podstupovať neustále úpravy vnútornej štruktúry s cieľom zlepšovania presnosti.

Životný cyklus produktov v koncepcii simulačného procesu DT

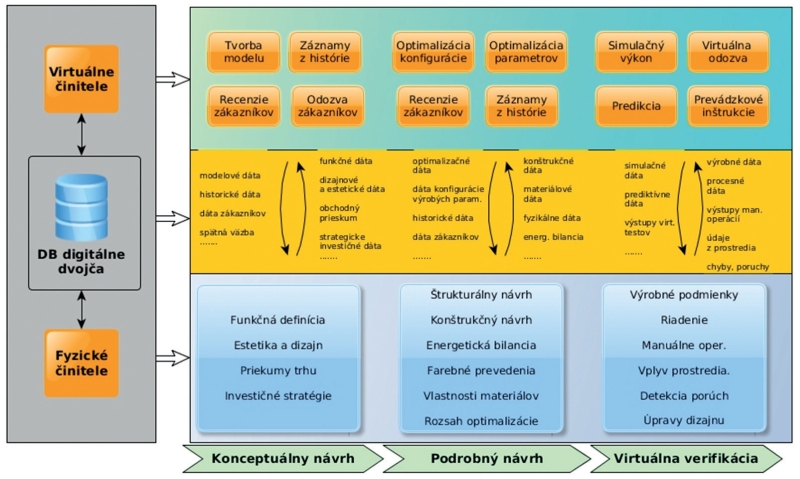

Je jasné, že každá časť životného cyklu výrobku (obr. 2) má zodpovedajúce špecifické aktivity a stavy so zodpovedajúcimi prevádzkami a oddeleniami v podniku a, samozrejme, generuje množstvo zodpovedajúcich dát.

|

| Obr. 2: Procesy pri riadení výroby v systéme DT |

Pri realizácii digitálnych dvojíc sú tieto dáta analyzované a spracovávané, pričom je potrebné zachovávať pravidlá interakcie a konvergencie s virtuálnym modelom. V prvom rade vo fáze návrhu produktu (konceptuálny návrh, presný návrh a virtuálna verifikácia návrhu), potom rovnako v ďalších fázach životného cyklu produktu. Digitálne dvojčatá sa teda využívajú rovnako v procese výroby, predaja alebo servisu.

Pri realizácii digitálnych dvojíc sú tieto dáta analyzované a spracovávané, pričom je potrebné zachovávať pravidlá interakcie a konvergencie s virtuálnym modelom. V prvom rade vo fáze návrhu produktu (konceptuálny návrh, presný návrh a virtuálna verifikácia návrhu), potom rovnako v ďalších fázach životného cyklu produktu. Digitálne dvojčatá sa teda rovnako využívajú v procese výroby, predaja alebo servisu.

Na obrázku sú znázornené objekty a dátové toky medzi nimi vo fáze dizajnu výrobku s využitím technológie digitálnych dvojčiat. Z tohto pohľadu je zrejmé, že samotná fáza návrhu výrobku v takomto kontexte je značne komplikovaný proces, s veľkým množstvom spracovávaných dát a vysokým počtom veličín.

Identifikácia kľúčových charakteristík systémov realizovaných s využitím DT

Zvládnutie riadenia takéhoto komplexného systému vyžaduje systémy so značným výpočtovým výkonom, pričom v súčasnosti reálne používané technológie neposkytujú primerané prostriedky. Okrem dostatočnej výpočtovej kapacity je potrebné splniť množstvo systémových podmienok. Nevyhnutnou súčasťou zavedenia systému je realizácia inteligentného výrobku a zavedenie IoT (3, 4) technológie do reálnej praxe.

Z dostupnej literatúry (5, 6) môžeme sumarizovať nevyhnutné podmienky na zavedenie technológie inteligentných výrobkov:

• potreba zavedenia globálnej unifikácie a štandardizácie;

• existencia spoľahlivej, bezpečnej, energeticky nenáročnej formy prenosu dát;

• možnosť priamej komunikácie IoT zariadení s databázami na ukladanie dát;

• schopnosť produktov spolupracovať v rámci celého systému digitálnych dvojčiat na monitorovaní vlastného stavu a realizácii predikčných rozhodnutí o vlastnom stave.

Uvedené parametre inteligentných produktov sú hrubým náčrtom. Rozšírením týchto požiadaviek môžeme formulovať záchytné body potrebné na realizáciu digitálnych dvojčiat.

Identifikácia prvkov

Prvky v systéme (produkty, výrobky, služby) musia byť jednoznačne globálne identifikovateľné v rámci celého spektra produktov, v celosvetovom meradle a počas celého životného cyklu výrobku. Na základe tejto identifikácie musí byť možné párovanie s virtuálnym obrazom. V súčasnosti exitujúce technológie, ktoré dokážu splniť túto požiadavku, sú predovšetkým dve, a to RFID a EPC (6).

Správa dát

Počas celej doby životnosti produktu vo všetkých troch fázach (1. dizajn, 2. údržba a použitie výrobku, 3. recyklácia) je prostredím a výrobkom generované množstvo údajov.

Spracovanie, analýza a syntéza informácií v takýchto veľkých databázach je úlohou BigData.

Modelovanie

Počas životného cyklu produktu sa zvyčajne realizujú rôzne varianty pôvodného produktu, kde každý variant má svoj obraz v digitálnej forme – model. Vzhľadom na široké spektrum fáz je k dispozícii veľa modelov výrobku: systémové modely, funkčné modely, 3D geometrické modely, fyzikálne modely, výrobné modely, modely použitia a pod. Je nevyhnutné štandardizovať tvorbu týchto modelov v záujme možnej interoperability a komunikácie medzi nimi.

HMI

Vytvorenie vhodného rozhrania medzi človekom a počítačom umožní správne sprostredkovanie informácii v systéme a vylúči problémy pri spracovávaní prílišného množstva výstupných údajov človekom. Digitálne dvojča môže poskytnúť informácie všetkým používateľom a všetkým zainteresovaným stranám, ktoré sú súčasťou systému, a preto je nevyhnutné realizovať jednoduchú a spoľahlivú formu komunikácie.

Komunikačné kanály, prenos dát

Najmarkantnejším rysom, ktorý je zjavný v tomto sektore, je zvyšovanie kompatibility. Trendom je, aby jedna sieť spĺňala rôzne funkcie: riadenie procesov a zariadení, konfigurácia systémov a zdieľanie dát. Ďalším významným prvkom, ktorý sa uplatňuje v priemyselných sieťach (tu sa asi najviac prejavuje postupné prenikanie trendov z oblasti klasickej výpočtovej techniky), je implementácia bezdrôtových štandardov pri riadení (v rámci štandardov Wi-Fi), zavádzanie „smart“ technológií, ako sú IoT a spolu s tým senzorické siete. Systémy digitálnych dvojčiat musia všetky údaje dlhodobo uchovávať vo vhodnej forme, dáta musia byť ľahko dostupné a musí byť možné analyzovať závislosti medzi dátami v minulosti a súčasnosti na vytvorenie predikcie stavov. Navyše, tieto výstupy musia byť univerzálne dostupné vo všetkých lokalitách.

Záver

Spoločným znakom všetkých technológií a moderných prístupov uvedených v článku je vysoká komplexnosť relácií medzi fyzickou časťou výrobných procesov a medzi virtuálnou simuláciou. Skutočné použitie dostatočne jemnej a presnej reálno-časovej simulácie je podmienené existenciou jednak matematických postupov na vytvorenie, činnosť a riadenie, ako aj existenciou a dostupnosťou dostatočne presných údajov zo senzorov popisujúcich aktuálny stav reálnych objektov. Obe podmienky však môžeme v súčasnej dobe považovať za nesplnené, predovšetkým vďaka nízkemu výkonu výpočtových prostriedkov a nízkemu stupňu automatizácie reálnych procesov. Časom, v budúcnosti, sú však tieto technické predpoklady reálne splniteľné aj pri komplikovaných výrobných procesoch.

TEXT/FOTO: Peter Juhás, Merchant, s. r. o., Šaľa

Tento článok vznikol vďaka podpore MŠVVaŠ SR riešenia projektu „Projekt priemyselného výskumu technológie autonómneho výrobného cyklu v súlade s konceptom Industry 4.0“ 2015 -10869/33303:2-15F0.

Zoznam bibliografických odkazov

[ 1 ] Glaessgen, E., Stargel, D.: „The digital twin paradigm for future NASA and US Air Force vehicles“ in 53rd AIAA/ASME/ASCE/ AHS/ASC Structures, Structural Dynamics and Materials Conference 20th AIAA/ASME/AHS Adaptive Structures Conference 14th AIAA 1818, (2012).Aa

[2] Fei Tao, Jiangfeng Cheng, Qinglin Qi, Meng Zhang, He Zhang, Fangyuan Sui: „Digital twin-driven product design, manufacturing and service with big data“ in The International Journal of Advanced Manufacturing Technology pp 1–14 ISSN: 0268-3768 (Print) 1433-3015 (Online)

[3] (17) Perera, Ch., Vasilakos, V.A.: „A knowledge-based resource discovery for Internet of Things“ in Knowledge-Based Systems Volume 109, 1 October 2016, pp 122 –136 , ISSN: 0950-7051

[4] (18) Fei Tao, Yiwen Wang, Ying Zuo, Haidong Yang, Meng Zhang: „Internet of Things in product lifecycle energy management“ in Journal of Industrial Information Integration Volume 1. March 2016, Pages 26–39, March 2016, ISSN: 2452-414X

[5] (6) Schroeder, G., Steinmetz, Ch., Pereira, C.E, Ivan Muller Natanael Garcia, Espindola, D., Rodrigues, R.: „Visualising the Digital Twin using Web Services and Augmented Reality“ in Industrial Informatics (INDIN), 2016 IEEE 14th International Conference on Date of Conference: 19-21 July 2016 Date Added to IEEE Xplore: 19 January 2017 ISBN Information: Electronic ISSN: 2378-363X

[6] Brock, D. L.: „The electronic product code (epc),“ AutoID Center White Paper MIT-AUTOID-WH-002, 2001.