Nároky nejen automobilového průmyslu inspirují ostatní průmyslové obory. Jako inspirativní se uvádějí zejména standardizované metodiky autoprůmyslu, statistické a analytické nástroje v oblasti systému managementu kvality.

Nároky nejen automobilového průmyslu inspirují ostatní průmyslové obory. Jako inspirativní se uvádějí zejména standardizované metodiky autoprůmyslu, statistické a analytické nástroje v oblasti systému managementu kvality.

Technické nástroje jsou často považovány za rozdílové a nadstavbové požadavky, které musí organizace zvládnout a uplatnit, aby se mohla zařadit mezi dodavatelskou špičku, tj. mezi dodavatele automobilového průmyslu.

Tento ryze technický přístup nezahrnuje všechny oblasti managementu, kterých se změna ve skutečnosti týká. Pokud mluvíme o zabezpečení systému managementu v oblasti automobilového průmyslu, má rozhodující vliv na úspěch potenciálního dodavatele přístup vrcholového vedení. Není to fráze, ale realita podložená dlouholetou zkušeností. Proč se musí myšlení vedení změnit? Protože v automobilovém průmyslu je něco jinak...

Co je v autoprůmyslu jinak?

V jiném svém příspěvku jsem napsal, že „na co si ostatní obory jen hrají, to se bere v autoprůmyslu velmi vážně“. Nesplnit dodávku do automobilového závodu a zastavit výrobní linku, to si může menší dodavatel dovolit pouze jednou. Sankce za nedodání pro něj mohou být likvidační. Automobilka vám dává práci na několik let dopředu (ovšem pokud nenastane nějaká další krize), ale za to nesete plnou odpovědnost za kvalitu, termínové a množstevní plnění dodávek pod tíhou značných sankcí.

V automobilovém průmyslu je všechno rychlejší. V případě vzniku reklamace se proces nápravy odehrává v řádech hodin (proto se taková opatření obvykle nazývají „okamžitá“).

* * * * *

Typickou zakázkou v autoprůmyslu je kontrakt na 5 až 7 let – zajištění sériové dodávky dílů pro konkrétní model auta.

* * * * *

Pracovní týmy se svolávají v okamžiku zjištění problému (dle potřeby kdykoli ve dne a někdy i v noci). Kompenzace přímých finančních nákladů souvisejících s reklamací je samozřejmostí. Často je daleko náročnější proces systematického vypořádání vzniklého problému a případná úhrada sekundárních nákladů (interních i externích).

Vyškolení klíčových pracovníků útvaru kvality, technologie, konstrukce, výroby, nákupu, prodeje apod. obsahuje v některých případech i několik týdnů a náklady ve výši minimálně desítek tisíc korun na pracovníka. Největší kvalifikační nároky jsou však kladeny přímo na vrcholové vedení dodavatele.

Jaký dopad to má na management?

V prostředí automobilového průmyslu fungují obchodní vztahy poněkud jiným způsobem, než jsou obvykle dodavatelé zvyklí. Typickou zakázkou v autoprůmyslu je kontrakt na 5 – 7 let, t. j. zajištění sériových dodávek dílů pro konkrétní model auta. Na základě analýzy trhu se předpokládá určitá sériovost výrobku, ze které pak vycházejí výhledové plány pro jednotlivé dodavatele a později konkrétní objednávky (odvolávky). Zavedení sériové výroby předchází etapa návrhu a vývoje, výroby prototypu, zkušební série a až po uvolnění do série je možná zahájit plnohodnotnou sériovou výrobu. Vedením projektu musí být pověřen zkušený pracovník, který má dostatečné znalosti a potřebnou autoritu (často přímo jeden z členů vrcholového vedení).

Jak je známo i z ostatních průmyslových odvětví, nejvíce problémů může vzniknout, nebo se naopak vyřeší, právě v této předvýrobní etapě. To, co je jiné, oproti ostatním průmyslovým oborům je, že po schválení vhodných dodavatelů, odsouhlaseni referenčních vzorků, provedení zkušebních testů a domluvení všech další náležitostí dochází ke schválení prototypu, předsérie a nakonec sériové výroby a jakákoli změna, která by mohla mít dopad na kvalitu dodávaného produktu, podléhá (před její realizací) schválení zákazníkem. Změny jsou pak velmi problematickou součástí následného procesu a je dobré se jim pokud možno vyhnout.

Management společnosti také musí přijmout (a vyhodnotit) vhodnou míru závislosti na automobilovém průmyslu. Je dobře známé, že když se ekonomice daří, automobilky jsou tahounem a lídrem na trhu. Naopak, při ekonomickém útlumu letí výkon automobilového sektoru dolů o několikanásobek celkového propadu ekonomiky (viz poslední globální hospodářská krize). V této chvíli uplatní automobilky bez skrupulí filosofii, že dodavatelé jsou povinni podílet se na ztrátách celého automobilového odvětví. Na to musí být management připraven. Formy „podílení se na ztrátách“ pak mají různou podobu.

Praktické příklady

V automobilovém průmyslu se pohybuji více než deset let a dále jsem shrnul několik typických situací, které musí člen vedení (obvykle na pozici manažera kvality) řešit, aby nebyl brzdou pokroku ve své firmě a zajistil ve spolupráci s ostatními členy vrcholového vedení potřebný soulad dodávaných produktů s požadavky zákazníka.

Odsouhlasení Dohod o zajištění kvality

Jednou z nejdůležitějších změn při přechodu dodavatele do působnosti automobilového průmyslu je požadavek na odsouhlasení Dohod o zajištění kvality mezi dodavatelem a zákazníkem. V zásadě dobrá myšlenka, odsouhlasit si základní principy při zajišťování kvality výroby pro konkrétního zákazníka, se často mění buď v administrativní formalitu nebo „zákopovou válku“.

* * * * *

Pokud chcete dodávat přímo do automobilky, tak vám obvykle jen sdělí odkaz na Dohodu zveřejněnou na webových stránkách. O jejím textu se již dále nediskutuje.

* * * * *

Překvapuje mne, kolik dodavatelů (resp. manažerů kvality nebo ředitelů společností) odsouhlasí jakoukoli předloženou Dohodu doslova „šmahem ruky“ s odůvodněním, že pokud chtějí dodávat, tak jim nic jiného nezbývá. Jednou jsem se zeptal pracovníka nákupu, který předkládal zástupci zákazníka zjevně nereálný návrh Dohody o zajištění kvality, zda to myslí opravdu vážně. Odpovědí jsem byl v tu dobu překvapen. „Nemyslím“, odpověděl, „ale víte, kolik dodavatelů mi to bez problémů podepíše?“. K tomu snad ani nemá smysl dodávat další komentář.

Jak vypadá „zákopová válka“? Zažil jsem ji mnohokrát a není to nic povznášejícího. Dodavatel, který se textem návrhu Dohody skutečně zabývá, sepíše několik stránek připomínek k bodům, které není schopen plnit (nejlépe včetně vysvětlení proč tomu tak je a jaké má návrhy na úpravu či vypuštění textu). Po odeslání se obvykle ozve zástupce zákazníka s údivem, co se mu nelíbí, když tu samou Dohodu už podepsala spousta jiných dodavatelů (těch z předchozího odstavce). Pak záleží na tom, kdo má pevnější nervy a více času. V několika procentech případů se podaří věcnou argumentací najít kompromis vhodný pro obě smluvní strany. Mezi tím padají výhrůžky typu „bez podepsané Dohody nemůžete dodávat“ nebo „náš pan ředitel vzor Dohody schválil v této podobě a nelze ji měnit“ apod.

Samostatnou kapitolou je povinnost akceptování Dohod o zajištění kvality od přímých dodavatelů do automobilek. V rámci přidělení projektu jen odsouhlasíte, že budete požadavky Dohody plnit a navíc, že k jejímu plnění zavážete i své subdodavatele a jejich dodavatele atd. A poraďte si, jak umíte! V dalších příkladech se zmíním o několika typických požadavcích, kterými se to v Dohodách o zajištění kvality jen hemží.

Přenesení požadavků zákazníka na celý dodavatelský řetězec

Pojďme se podívat na již citovaný požadavek přenesení požadavků zákazníka na celý dodavatelský řetězec. K tomu se obvykle vztahuje i požadavek provádět audity u svých dodavatelů kvalifikovanými auditory. Nejčastěji se jedná o procesní audity dle normy VDA 6.3 Audit procesu. Potřebná kvalifikace pro auditory u dodavatelů obnáší několik školicích modulů (několikatýdenní školení) u předurčených školicích firem, které jsou akceptovány konečným zákazníkem (tedy automobilkou). Samozřejmě, můžete využít i externího auditora, jehož cena se pohybuje kolem 10 000 Kč/den. V milionovém kontraktu se takový drobný náklad ztratí, ale nebojte, bude toho víc.

Jak se vypořádat s těmito požadavky? Obezřetně si vybírat své přímé dodavatele. Princip vzájemně výhodných dodavatelsko-odběratelských vztahů nabývá v této souvislosti na kráse. Dobré vztahy, komunikace, dlouholetá spolupráce, to vše nám pomůže i s přenášením někdy zcela logických a někdy naprosto nesmyslných požadavků na své obchodní partnery. Můžete se však také dozvědět, že vám váš subdodavatel požadavky neschválí a pak si buď můžete jít nakupovat jinak (někdy vás k tomu dodavatele přímo vyzve) nebo risknete zajištění dodávek bez uzavřené Dohody. Třeba se na to nepřijde. Mohu vás však ubezpečit, že ve většině případů dříve či později přijde. A nemyslete si, že když později, tak je to menší problém. Změnu dodavatele musí u zavedené sériové výroby schválit zákazník. Často jsou dodávky komponent od subdodavatelů vázány na využívání různých přípravků či forem, které mohou být majetkem zákazníka, vaším či vašeho dodavatele. Jejich využití u jiných subdodavatelů také nemusí být bez problémů. Váš subdodavatel to samozřejmě moc dobře ví. V této situaci není univerzální rada, této situaci je potřeba předcházet. Pokud připustím vznik takové situace, musím si být dobře vědom souvisejících rizik. Tím se dostáváme k dalšímu zajímavému tématu, které se v Dohodách nebo přímých požadavcích od zákazníků objevuje.

Management rizik

Požadavky na management rizik byly do nedávné doby výsadou pouze vybraných průmyslových odvětví (například automobilového průmyslu). Jako jedna z hlavních metod, které se v této souvislosti dostala do všeobecného povědomí, je metoda FMEA (viz příspěvky na předešlých čejkovických setkáních). Vydáním novely normy ISO 9001:2015 se management rizik stává povinnou součástí systémů managementu kvality i pro ostatní obory a tato oblast v poslední době značnou pozornost. V tomto smyslu je zaměření odborného semináře v Čejkovicích již řadu let v předstihu před oficiálním trendem. Management rizik, obzvláště smysluplně aplikovaný, je pro každý podnikatelský subjekt bezesporu značným přínosem.

Uvědomit si nejvýznamnější rizika, klasifikovat je, seznámit se s nimi, realizovat potřebná opatření a vytvoření havarijních scénářů, to vše pomůže firmě minimalizovat možnost, že svých plánovaných cílů nedosáhne. Riziková analýza, registr rizik a podobné dokumenty tvoří významnou část know-how každé společnosti. Únik těchto informací mimo firmu by měl být jedním z posuzovaných rizik v samotné rizikové analýze. Informace o tom, kde je firma nejvíce zranitelná a jak na to bude reagovat, je pochopitelně považovaná za „neveřejnou“, ne-li přímo důvěrnou. Většina obchodních partnerů tuto skutečnost akceptuje a prostřednictvím případných dotazů na své dodavatele v oblasti managementu rizik se chce zejména ujistit, že se dodavatel touto otázkou seriózně zabývá a realizuje potřebná opatření (když ne kvůli svým zákazníkům, tak kvůli sobě). V rámci dobrých vztahů se někdy komunikují hlavní rizika (bez dalšího upřesnění či kvantifikace) jako důkaz, že analýza rizik opravdu proběhla. V rámci velmi dobrých vztahů je možné nechat zákazníka nahlédnout do kompletní analýzy rizik, ovšem bez možnosti pořizování kopií. V automobilovém průmyslu je však běžným požadavkem zaslat kompletní analýzu rizik ke konkrétnímu projektu a ještě vám do její podoby mají snahu zasahovat. Zda je to důsledkem velmi dobrých obchodních vztahů nebo „zákaznického diktátu“, to musíme řešit s ohledem na konkrétní případy (připusťme obojí). Výsledek – zákazník zná všechna možná rizika svého dodavatele. Některá se vztahují ke konkrétnímu projektu nebo výrobku, část z nich je ale vždy obecného rázu. S ochranou takto předaných dat si obvykle nikdo velkou hlavu nedělá.

Dodržování parametrů požadovaných zákazníkem

Součástí analýzy rizik konkrétního produktu nebo projektu je i dodržování parametrů poža-dovaných zákazníkem. Jak velké je riziko nedodržení např. tolerance +/– 0,5 mm u výrobků ze sololitových nebo dřevěných desek? Je možné dodržet toleranci +/– 2 mm u tvarových výrobků z polyuretanové pěny? Jak zajistit požadovanou toleranci u ocelového pásu válcova-ného za studena po celé délce pásu, když vám stejnou garanci nedá dodavatel suroviny (resp. víte, že obchodní podmínky umožňují dodavateli dodávat určité procento pásu mimo toleranci)? Jak se obecně stavět k požadavkům na dodržení nereálných tolerancí?

U normálně fungujících obchodních vztahů jsou součástí vyjednávání o finálních parametrech i technické konzultace, kde se hledá oboustranně přijatelné řešení pro stanovení povolených tolerancí (z funkčního hlediska konečného produktu, ale i s ohledem na reálnost výroby a stabilitu dodávek). V automobilovém průmyslu se to také někdy daří, ale výjimkou nejsou ani striktně formulované požadavky, které jsou vzhledem k používané technologii ze světa sci-fi. S obvyklým zdůvodněním „jestli tu zakázku opravdu chcete“ je opět vyvíjen tlak na dodavatele, který by si měl uvědomit související rizika a nepodlehnout utěšování zákazníka, že ty tolerance ve skutečnosti takto přísně posuzované nebudou. Strategii „držet dodavatele v šachu“ díky odsouhlasení nereálných tolerancí, mi přiznalo již několik zástupců automobilových závodů. V této souvislosti se nabízí otázka, zda takovéto zakázky jsou pro dodavatele opravdu přínosem a má smysl takové zakázky brát.

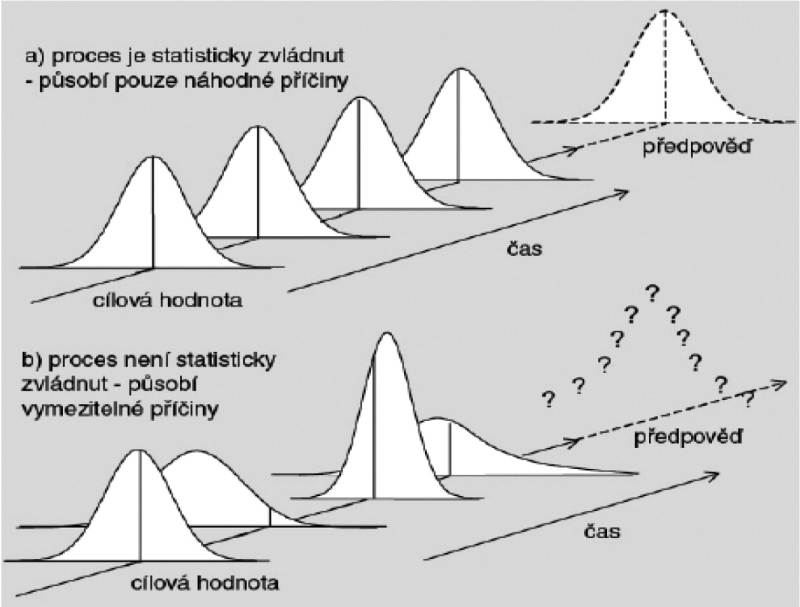

Stabilita procesu výroby

S problematikou dodržené požadovaných tolerancí u sériové výroby souvisí i požadavky na stabilitu procesu výroby požadovanou obvykle prostřednictvím koeficientů způsobilosti stroje cm, cmk, procesu cp, cpk a měřidla cg, cgk (popř. výkonnosti procesu pp, ppk). Nebudu komentovat případy, kdy zaslaný vzor Dohody o zajištění kvality požaduje dodržení stanovené způsobilosti u kusové výroby typu výroba forem pro lisování apod. Takové situace vyplývají do jisté míry z neznalosti podstaty požadavku od pracovníků nákupu a do jisté míry z formálního přístupu těchto pracovníků.

Obvyklý požadavek automobilového průmyslu na dosažení způsobilosti 1,33 nebo lépe 1,67 je v řadě případů technicky nerealizovatelný a je potřeba zabývat se podstatou tohoto požadavku v konkrétním případě. Požadavek je potřeba pochopit i v souvislosti s požadovanou tolerancí na konkrétní parametr a také s přihlédnutím k dalšímu obvyklému požadavku na „filosofii nula chyb“.

Ve válcovně za studena je např. způsobilost procesu válcování obvykle vyhodnocována automaticky při posledním úběru prostřednictvím hodnot z průběžného tloušťkoměru. Výsledný koeficient způsobilosti však nereprezentuje konečný produkt, ale odválcovaný svitek, ze kterého se ještě oddělí konce svitku (obvykle netoleranční) v délce několika metrů. Jak se změní výsledný koeficient způsobilosti je již těžké odhadnout, natož přesně stanovit. Výsledkem pak může být, že celý dodaný pás ve svitku je v požadované toleranci, ale koeficient způsobilosti nesplní přísné zákaznické požadavky.

Nula chyb

Strategie „nula chyb“ dokáže rozpálit doběla nejednoho manažera kvality, který se snaží mít realistický pohled na sériovou výrobu a podporovat průběžná opatření ke zlepšování a narazí na samozvané vykladače této strategie, kteří požadují „dodávky bez vad“. Takovými nebo podobnými formulacemi se dohody o zajištění kvality jen hemží. Může jít opět o nepochopení nebo špatný překlad požadavku „strategie nula chyb“ z cizího jazyka. Pokud se jedná o takový omyl, neměl by být problém vysvětlit si skutečný smysl strategie, která se snaží minimalizovat počet neshodných výrobků a podporovat myšlenku neustálého zlepšování.

Tento požadavek bývá umocněn ještě dalším. Většina automobilek stanoví svým dodavatelům cílové hodnoty na případné dodané neshodné díly. Každý následující rok je pak nutné cílovou hodnotu náležitě zpřísnit (obvykle bez ohledu na reálný vývoj).

Není-li stanoveno jinak, najdete např. v Dohodě o zajištění kvality nenápadnou zmínku, že se cílová hodnota pro neshodné dodávky snižuje na další rok na polovinu. Hodnocení kvality dodávaných dílů a plnění cílových hodnot je pak samozřejmě součástí kritérií pro hodnocení dodavatele.

Hodnocení dodavatelů

Hodnocení dodavatelů dle zvolených kritérií je již požadavkem na základní úrovni dle normy ISO 9001:2015 (i dřívějších vydání). Automobilový průmysl to opět dotáhl téměř k dokonalosti a na zadanou emailovou adresu vám může dojít v měsíčním, půlročním či ročním intervalu automaticky vygenerovaná zpráva z informačního systému, jak jste v hodnocení dopadli.

Myšlenka bezesporu dobrá, ale pojďme se podívat, kde mohou nastat případné problémy. V průběhu roku jste od zákazníka obdrželi reklamaci, kterou jste ve skutečnosti nezpůsobili a toto jste si se zákazníkem vysvětlili a oboustranně odsouhlasili. Když vám dojde výsledek hodnocení vás jako dodavatele, nestačíte se divit. Jste zařazeni do kategorie „B“ nebo dokonce „C“, protože jste překročili cílovou hodnotu na maximální limit reklamací. Když pominu, že o stanovené cílové hodnotě slyšíte poprvé, tak je už na první pohled jasné, že do statistik byla zařazena i výše zmíněná oprávněně neuznaná reklamace.

V rámci vysvětlení se dozvíte, že reklamace je skutečně neuznaná, ale systém pracuje s informací o počtu reklamovaných kusů bez ohledu na uznání či neuznání reklamace a nelze ji ze systému vymazat. Dovolat se v této situaci pravdy nebývá jednoduché a vyžaduje to alespoň trochu pochopení na straně zákazníka a hodně trpělivosti na straně vaší. Ale za pravdu stojí za to bojovat! Případy, kdy vám od zákazníka dojde pouze oznámení, že jste zahrnuti do kategorie „B“, máte zaslat program zlepšování a zákazník vám neoznámí, za co jste dostali snížené hodnocení, nechám opět bez komentáře (mluvím o reálných případech).

Mimochodem, i vy máte své dodavatele, které musíte hodnotit. A víte, kdo vám často vyjde mezi nejhoršími dodavateli? Jsou to dodavatelé určeni přímo vaším zákazníkem. V těchto případech můžete jen skřípat zuby, vyžadovat program zlepšování, a pokud to nepomůže, tak informovat zákazníka, který pravděpodobně pošle k vašemu dodavateli svého auditora na procesní audit. Působení v automobilovém průmyslu je zkrátka jen pro silnější nátury...

Zákaznické reklamace

Aktuální stav a trendy v zákaznických reklamacích jsou zcela bez pochyby jednou z nejdůležitějších zpětných vazeb a součástí všech kritérií hodnocení dodavatelů. Ani při řešení reklamací to však není vždy jednoznačný proces. Setkal jsem se s reklamacemi na vady, které mohly vzniknout u dodavatele stejně dobře jako u zákazníka.

V několika případech bylo naprosto zřejmé, že reklamace u dodavatele vzniknout nemohla. Přesto v řadě případů „v rámci dobrých vztahů“ dodavatel raději reklamaci odsouhlasí, aby vyšel zákazníkovi (nebo konkrétnímu pracovníkovi zákazníka) vstříc. Překvapuje mne, jak těžké je v některých případech změnit myšlení vedení dodavatele, aby se snažilo efektivně bránit, pokud není jednoznačně vada na jejich straně nebo pokud je to dokonce evidentní.

V souvislosti s reklamacemi přímo v automobilových závodech je potřeba zmínit ještě další fenomén a to je využívání třídících firem, které působí v závodě zákazníka. Pokud nejste schopni zajistit třídění vadných výrobků vlastními pracovníky v požadovaném termínu (což je většina případů), nezbývá vám, než využít služeb třídících firem, které sídlí přímo v areálu automobilového závodu. V řadě případů proběhne třídění bezproblémově, efektivně a za přijatelných finančních podmínek. Setkal jsem se však i s případy, kdy kvůli několika vadným dílům byla při manipulaci poškozena téměř celá dodávka a neshodné díly byly vráceny zpět k dodavateli.

Domoci se uznání oprávněné škody je v těchto případech velmi těžké. Původcem problému jste totiž stále vy – kdyby nevznikla oprávněná reklamace, nemusela by nastupovat třídící firma a problém by dále neeskaloval.

Zákaznické audity

Jedním z největších „strašáků“ při zajišťování kvality ve spolupráci se zákazníkem jsou zákaznické audity. Dodavatelé z nich mají často větší strach, než z auditů od certifikačních společností.

Proč tomu tak je? Možná proto, že výsledek zákaznického auditu má přímý dopad na osud dalších zakázek (nebo to tak bývá často prezentováno). Můj osobní názor podložený zkušeností je však trochu jiný. Certifikační auditoři musí dodržovat jasná pravidla – jejich kritériem jsou požadavky systémové normy, zprávu z auditu schvaluje technická komise, dohled provádí akreditační instituce. Auditoři zákazníka se však zodpovídají obvykle jen svému šéfovi, na výklad požadavků zákazníka mají vlastní „patent“ a zadání často předurčené ze své firmy.

Přičtěte si k tomu osobnost každého auditora, kvalifikaci a zkušenosti z vašeho oboru, pocit důležitosti a máte neřízenou střelu, která vám vlítne do firmy, a netušíte, co vám vyvede. Jako ve všech příkladech musím přiznat, že jsem se setkal s prvotřídními zákaznickými auditory, od kterých jsem se i mnohému naučil. Bohužel, víc bylo těch, kteří měli buď nedostatečné znalosti pro svoji práci, nebo měli zjevné charakterové či jiné vady. Na základě jednoho zákaznického auditu jsme se dokonce snažili rozporovat neetické přístupy, zjevné lži a polopravdy u vedoucího pracovníka příslušného útvaru v automobilce, ale byl nám nabídnut alternativní audit od auditorů z koncernu s dovětkem „a to teprve uvidíte přísnost auditorů“. S díky jsme odmítli, stížnost vzali zpět a realizovali jsme program zlepšování.

Co ještě stojí za zmínku?

Program povinných slev na sériové výrobky dodávané v dalších letech projektu je běžnou praxí. Přece musíte na něčem ušetřit! A pokud nenajdete prostor vy, tak vám pošlou tým vlastních chytrých odborníků a oni vám ty úspory najdou. Nebo také ne...

Pokud vám auditor zákazníka vytkne, že nemáte něco odsouhlasené od útvaru kvality dodávek zákazníka, tak to trochu vypadá jako malá domů, ale program zlepšování na to musíte udělat vy. A pak mají být auditoři oblíbeni alespoň ve vlastní firmě.

Obecný požadavek na dodržování požadavků norem VDA je také velmi častý a velmi těžce uchopitelný, když si uvědomíte, kolik takových norem je. Pokud požadujete konkretizaci od zákazníka, tak se většinou nedohodnete. Co kdyby se na něco zapomnělo.

O vyváženosti vztahu mezi dodavatelem a zákazníkem v automobilovém průmyslu svědčí i povinnost dodavatele připomenout (nabídnout) zákazníkovi, pokud na něco důležitého zapomněl. Pokud však na něco zapomene dodavatel, je to jeho chyba, za kterou musí obvykle zaplatit alespoň obrazně, častokrát však reálně.

Mohli bychom pokračovat, ale tento příspěvek nemá ambice být vyčerpávajícím výčtem problémů při zabezpečování kvality v automobilovém průmyslu. Na několika příkladech jsem chtěl poukázat na nové postoje a změnu myšlení, kterého jsem byl v oblasti automobilového průmyslu osobně svědkem.

Změna myšlení

Jak se vyrovnat se vstupem do prostředí dodavatelů automobilového průmyslu? Především je potřeba znát požadavky zákazníka. Nemyslím jen ty obvyklé technické parametry výrobku, který budeme následujících 5 až 7 let dodávat. Důležité je zjistit si maximum informací, které s dodávkami souvisí. Poučit se z dřívějších projektů (svých, a pokud to je možné, tak i dalších dodavatelů), skutečně rozumět požadavkům souvisejících metodik, statistických a analytických metod, pochopit potřeby zákazníka z hlediska kvalitativních, ale i kvantitativních a termínových požadavků, přijmout potřebu realizace průběžných změn ze strany zákazníka (v průběhu návrhu a vývoje i sériové výroby), sledovat události na automobilovém trhu, trendy a měnící se prostředí, které může dopadnout i na nás, sledovat velké automobilové kauzy, kurzy hlavních měn a celkovou kondici ekonomiky. Protože vy musíte dodat podle odvolávek, které vám zákazník zašle, ale pokud se nebude dařit, tak vám zákazník klidně poníží odvolávky na polovinu oproti původnímu výhledu a vy s tím vůbec nic nenaděláte.

Vstup do automobilového průmyslu vyžaduje od vrcholového vedení skutečnou změnu myšlení. Zachování a rozvoj znalostí pracovníků je v této souvislosti ve zcela jiném světle. Dodržování termínů dodávek se stává zákonem, který nezmění ani různé objektivní kalamitní stavy, které vás mohou postihnout. Z uzavřených zakázek není možné se jen tak jednoduše vyvázat. Neuzavírá se jednorázová objednávka, ale několikaletý kontrakt, kde si zákazník určí, kolik čeho a kdy bude chtít dodat. Vaše závazky dokonce trvají i po ukončení sériových dodávek (dodávky náhradních dílů, uchování dokumentace, odpovědnost za vadu dodaných výrobků apod.).

V této souvislosti je dobré připustit si, že není nezbytné získat úplně každou zakázku z oblasti autoprůmyslu, která se mi nabízí. V některých případech je správné rozhodnutí odmítnout zakázku, u které si nejsem jistý, zda jí dokážu vyrábět ziskově. Pokud by mělo dojít na sankce ze strany zákazníka automobilového průmyslu, sedřou z váš kůži.

Pokud zakázky běží a dodáváte kvalitně a včas, mohou být zakázky do autoprůmyslu zajímavým a stabilizujícím faktorem při dalším rozvoji firmy.

TEXT Ing. Václav Machek, CSc., Ústav strojírenské technologie, FS ČVUT v Praze FOTO archiv redakce

Seznam použité literatury

[1] ČSN EN ISO 9001:2015 „Systémy managementu kvality – Požadavky“

[2] ISO/TS 16 949:2009 „Systémy managementu kvality – Zvláštní požadavky na používání ISO 9001:2008 v organizacích

zajišťujících sériovou výrobu a výrobu náhradních dílů v automobilovém průmyslu“

[3] ČSN ISO 31 000:2010 „Management rizik – Principy a směrnice“

[4] ČSN EN 31010:2011 „Management rizik – Techniky posuzování rizik“

[5] MM Průmyslové spektrum – Management rizik v konstrukci výrobních strojů. Speciální vydání, září 2009.

[6] LRQA Fórum 2011 – Synergické efekty integrovaných systému managementu, Praha, 22. září 2011.

[7] MACHEK Václav: Technické a systémové zajištění kvality pásové oceli válcované za studena. Konstrukce, říjen 2013.

[8] MACHEK Václav: Automobilový průmysl inspiruje ostatní obory.

[9] Odborný seminář Technologie, kvalita a rizika ve výrobě.